Pièces finales imprimées en 3D

L’industrie manufacturière est en train de vivre une transformation numérique avec les progrès de l’impression 3D. L’impératif stratégique actuel est de saisir le potentiel de révolution de l’impression 3D en intégrant le numérique dans les structures, les processus, les systèmes et les mesures de votre organisation.

Mais depuis plusieurs années, des fabricants innovants de toutes tailles ont compris l’intérêt de l’application de l’impression 3D aux opérations courantes, à la fois comme alternative et comme complément aux méthodes traditionnelles.

Réaliser des pièces finales FDM

Cycles de développement et de production plus rapides

Investissements réduits en temps, coûts et matériaux

Amélioration du flux de travail et de la main-d’œuvre

Grande autonomie de processus et résultats

Pour les géométries plus complexes et les solutions personnalisées, la production complète à l’aide de la technologie FDM est l’option la plus pratique. L’outillage traditionnel étant destiné à la production d’un modèle unique, la technologie FDM est une solution efficace et optimisée pour les produits qui changent continuellement – soit par le biais de révisions de produits, soit par le biais d’une personnalisation à la commande.

Lorsqu’un produit arrive en fin de vie, les entreprises devraient à nouveau se tourner vers la technologie FDM. Lorsque les commandes diminuent et que l’outillage doit être remplacé, la technologie FDM est une alternative qui prolonge la durée de vie du produit avec un minimum de dépenses ou de stocks. La technologie FDM permet également de continuer à fabriquer des pièces de rechange même après la mise hors service des produits.

Une technologie de choix

Traditionnellement, les pièces sont fabriquées à l’aide de processus tels que le moulage, la coulée et l’usinage. Pour chacun de ces procédés, l’accent est mis sur la manière de concevoir pour la capacité, l’optimisation et l’efficacité. C’est pourquoi, une fois que le processus a été mis au point, il est statique. Les modifications augmentent les coûts, réduisent le rendement et diminuent l’efficacité de la fabrication.

La technologie FDM évite ces problèmes. Avec la technologie FDM, les concepteurs bénéficient d’une plus grande liberté de conception. Les pièces peuvent être conçues pour optimiser la fonction, et non la méthode de fabrication. Cela inclut la possibilité de consolider le nombre de pièces en réduisant une conception en plusieurs parties à une conception consolidée ou à une seule partie.

La technologie FDM est la mieux adaptée lorsque les volumes de production sont compris entre 1 et 1 000 pièces et que les conceptions sont modérément ou très complexes. La technologie FDM facilite également un environnement de production dynamique qui encourage les améliorations continues et les modifications de conception. Cette flexibilité permet aux entreprises d’élargir leurs gammes de produits pour servir les marchés avec des solutions sur mesure. Souvent, il s’agit d’une conception impossible ou peu pratique à fabriquer avec les méthodes traditionnelles. Ainsi, la fabrication de faibles volumes devient pratique, abordable et efficace.

Résistance et réduction du poids

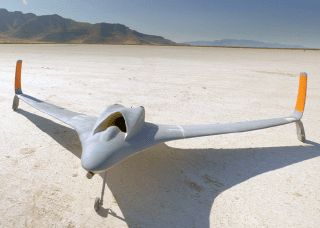

Aurora Flight Sciences, qui développe et fabrique des systèmes sans pilote et des véhicules aérospatiaux de pointe, a fabriqué et fait voler un avion de 62 pouces d’envergure, dont l’aile est entièrement composée de pièces imprimées en 3D.

La conception de la structure de l’aile a été optimisée pour réduire le poids tout en maintenant la résistance. « Le succès de cette aile a montré que l’impression 3D peut être utilisée pour fabriquer rapidement la structure d’un petit avion », a déclaré Dan Campbell, ingénieur de recherche en structures chez Aurora. « Si une aile doit être remplacée, il nous suffit de cliquer sur l’imprimante et, en quelques jours, nous avons une nouvelle aile prête à voler.

Aurora s’engage également dans une application émergente : les pièces intelligentes, qui sont des pièces hybrides comprenant des structures imprimées en 3D et de l’électronique imprimée en 3D. Aurora a travaillé avec Stratasys et Optomec pour combiner l’impression FDM et l’impression électronique Aerosol Jet afin de fabriquer des ailes avec de l’électronique intégrée sur des véhicules aériens sans pilote (UAV).

« La capacité de fabriquer de l’électronique fonctionnelle dans des structures de forme complexe à l’aide de la fabrication additive peut permettre de construire des drones plus rapidement, avec davantage de personnalisation, potentiellement plus près du terrain, là où ils sont nécessaires. Tous ces avantages peuvent conduire à des véhicules de terrain efficaces et rentables », a déclaré M. Campbell.

Les pièces intelligentes imprimées en 3D améliorent les performances et les fonctionnalités de deux manières. Les imprimantes 3D permettent d’alléger les structures mécaniques. L’électronique conforme imprimée directement sur la structure libère de l’espace pour une charge utile supplémentaire.

Technologie d’impression SLS

La fabrication additive est souvent associée à la création de prototypes et d’outils. Cependant, il est important de noter que dans certaines situations, cette technologie offre des performances supérieures aux méthodes traditionnelles pour la production de pièces finales. Ces situations sont de plus en plus courantes, notamment dans l’industrie automobile, où la personnalisation et la recherche de solutions économiques pour les pièces de rechange, la maintenance et les pièces obsolètes sont essentielles. Il s’agit généralement de volumes de production faibles à moyens, et la fabrication additive ouvre des perspectives économiquement viables pour ces cas.

Une technologie se démarque particulièrement pour ce type d’application, il s’agit de l’impression 3D sur lit de poudre (SAF). Cette méthode d’impression 3D exploite efficacement la totalité du volume d’impression de l’imprimante, autorisant la production de pièces en volume en fonction de leur dimension. La multiplication de ces imprimantes peut mener à une production à grande échelle pour des investissements faibles.

Découvrez nos cas d’applications

New Balance et Formlabs, ou l’innovation en continu

En 2017, New Balance a formé une alliance avec Formlabs pour mettre au point un système de fabrication par impression 3D, ouvrant de nouveaux horizons pour l'innovation dans le secteur de la chaussure. L'été 2019, ils ont annoncé le premier fruit de cette...

NOK Des pièces automobiles sur mesure grâce à l’impression 3D chez Ringbrothers

La personnalisation est l'essence même de Ringbrothers, un atelier fondé par les frères Jim et Mike Ring, réputé pour ses voitures customisées primées et sa gamme d'accessoires exclusifs fabriqués à partir de billettes de métal, ainsi que de pièces en fibre de verre...

Gillette permet de personnaliser ses produits grâce à l’impression 3D

De nos jours, les obstacles à la mise sur le marché des différents types de biens de consommation ont été levés, mettant les entreprises établies face à la nécessité d'innover constamment pour devancer les nouveaux venus dans le secteur. Les entreprises de renom sont...

Les champions de Moto2 pilotent des motos fabriquées avec des pièces finales imprimées en 3D

Indastria est une entreprise basée à Monza, en Italie, spécialisée dans l'impression 3D, qui offre une gestion de projet et un support pour toutes les phases de développement de produits en utilisant les technologies de fabrication additive les plus innovantes....