Moules imprimé en 3D

L’impression 3D offre aux entreprises la capacité d’accomplir bien plus que la création de prototypes et de maquettes physiques basées sur des modèles CAO.

Elle complète et améliore les méthodes de fabrication traditionnelles, ouvrant ainsi la porte à de nouvelles opportunités pour les concepteurs de produits. En combinant des méthodes classiques comme l’injection, le thermoformage et le moulage au silicone avec l’utilisation de pièces produites en impression 3D, la mise sur le marché d’un produit est très souvent plus rapide et moins onéreuse.

Les moules sont particulièrement utiles pour tester la conception, l’ajustement et la fonction des produits avant la production en série. Ils figurent parmi la liste des outillages les plus intéressants à imprimer en 3D pour les concepteurs dans les phases de développement, de test et dans le cas de faible volume de production.

Fabrication coûteuse et chronophage

Itérations de conception limitées

nouveau prototype = nouveau moule

Moulage par injection

Le moulage par injection est le procédé de fabrication le plus utilisé pour les matières plastiques. C’est une technologie rentable et extrêmement reproductible qui produit des pièces de qualité élevée en grande série. La matière plastique est injectée dans une cavité de moule où elle se refroidit et durcit selon la configuration de la cavité. Traditionnellement, les moules sont fabriqués en métal (acier ou aluminium).

L’impression 3D est une solution puissante pour la fabrication des moules d’injection. Elle permet de libérer du temps d’usinage et de laisser les opérateurs qualifiés se consacrer à des tâches à plus haute valeur ajoutée. La fabrication des moules imprimés en 3D ne prend que quelques jours et ne nécessite que peu de ressources humaines et matérielles.

Il est alors possible d’injecter, depuis les presses manuelles ou industrielles, les pièces souhaitées dans des thermoplastiques courants. Facilement modifiables et imprimables, les moules imprimées en 3D permettent également de multiplier les itérations, de parfaire les produits et le moule avant d’investir dans l’outillage définitif.

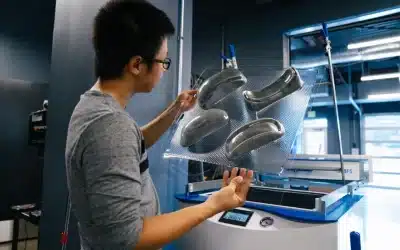

Moulage par soufflage

Le moulage par soufflage est un processus de fabrication très rapide dans lequel la pression de l’air gonfle le plastique chauffé dans une cavité de moule. La pression force le plastique à se conformer aux contours de la cavité, produisant des pièces creuses à paroi mince, telles que des bouteilles et des conteneurs. Les moules de soufflage sont fabriqués selon des méthodes conventionnelles, en acier ou en aluminium, utilisant des procédés et/ou électroérosion par enfonçage.

L’emploi de l’impression 3D pour la création de moules de soufflage offre des avantages notables en termes de réduction des coûts de production et d’accélération du processus de validation fonctionnelle des prototypes. Par exemple, cette approche permet de réaliser des tests de résistance sur différentes configurations de bouteilles avant leur commercialisation, ce qui se traduit par une optimisation du temps et des ressources.

Également, l’impression 3D des moules présente souvent de meilleures performances techniques, pèse moins lourd et est bien adapté à la production d’outils complexes qui, lorsqu’on utilise les procédés classiques de découpe du métal, seraient très difficiles et coûteux à produire.

Moulage silicone liquide RTV

Les moules en silicone sont créés en versant du caoutchouc de silicone liquide sur un modèle principal. Après durcissement, le caoutchouc devient ferme, mais flexible. Le résultat est un moule capable de maintenir des tolérances serrées tout en reproduisant des géométries et détails complexes et des contre-dépouilles. Les applications courantes incluent le médical, l’aérospatiale, l’électronique et la pâtisserie. Traditionnellement, un modèle principal est fabriqué en métal, en plastique ou en bois soit par le biais de l’usinage soit manuellement.

Lorsqu’ils sont utilisés pour le prototypage ou la petite série, les délais d’exécution de plusieurs semaines et les coûts d’outillage initiaux de plusieurs centaines ou milliers d’euros limitent la capacité du concepteur à mettre en œuvre et à tester de petites modifications dans la conception du moule.

Avec des moules imprimés en 3D, il est possible d’injecter des silicones RTV dans un moule composé de deux parties ou plus, ou d’appliquer un mastic silicone RTV entre les différentes sections d’un moule de compression imprimé en 3D. Cette technologie d’impression 3D offre aux concepteurs la flexibilité d’utiliser une variété de silicones à base d’étain et de platine, qui sont disponibles dans une vaste gamme de duretés, de couleurs, de niveaux de transparence, et qui peuvent également comporter des caractéristiques spéciales telles que des propriétés de sécurité cutanée.

Les imprimantes 3D à résine de Formlabs ou les systèmes PolyJet de Stratasys sont des choix idéaux pour la fabrication d’outils destinés au moulage de silicone. Les pièces fabriquées par le procédé SLA se distinguent par leur finition de surface lisse et leur grande précision. Les caoutchoucs de silicone RTV sont capables de reproduire avec précision les détails subtils de la surface, y compris les imperfections, de manière que la qualité de la surface de l’outil se reflète directement sur la surface de la pièce finale.

Thermoformage

Le thermoformage est une collection de méthodes de fabrication qui chauffent et forment des feuilles de plastique extrudé. Les processus de thermoformage comprennent le formage sous pression, le formage à vide et le drapage.

Traditionnellement, les outils de thermoformage, également appelés moules ou formes ou buck, sont fabriqués par métal usiné CNC pour les grandes séries, ou bois ou panneau composite (mousse ou fibre de verre) pour des lots plus petits.

De nombreux fabricants, concepteurs et autres professionnels préfèrent le formage sous vide car il offre une souplesse dans la forme des modèles pour un coût relativement faible comparé aux autres méthodes de fabrication. La technique est employée dans des secteurs très variés de l’automobile, l’emballage y compris alimentaire et les produits de consommation.

Quelles solutions d’impression 3D pour le thermoformage ?

FDM

La FDM permet aux fabricants de créer des moules fermes et résistants à la chaleur et de grands modèles qui sont moins susceptibles de se casser. Les matériaux FDM sont suffisamment durables pour fonctionner pratiquement de la même manière que les pièces de production. Cependant, la technologie FDM nécessite plus de travail manuel en post-production pour le ponçage et le lissage de la finition de surface. La FDM est le meilleur choix technologique pour un plus grand volume de pièces de production et lorsque la finition des pièces FDM n’est pas un problème.

Stéréolithographie (SLA)

La technologie d’impression 3D par stéréolithographie (SLA) se distingue par une finition de surface lisse et une grande précision, des caractéristiques qui se transfèrent directement à la pièce finale et facilitent le processus de démoulage. Les moules imprimés en SLA sont denses et isotropes.

Polyjet

PolyJet de Stratasys permet aux fabricants de recevoir des modèles de très haute résolution avec des surfaces lisses dès la sortie de l’imprimante, avec peu ou pas de travail manuel supplémentaire pour le post-traitement. La production est plus rapide et convient mieux aux clients qui produisent un petit nombre de moules et souhaitent maximiser le temps de production. Le support cire utilisé par la technologie PolyJet permet des designs plus complexes que pour les autres technologies.

Découvrez nos cas d’applications

Une entreprise de moulage par injection se tourne vers l’impression 3D pour résoudre les goulots d’étranglement

Grâce à la productivité constante de l'Ultimaker S5 Pro Bundle, Metro Plastics a trouvé une solution à ses longs délais de livraison, tout en économisant jusqu'à 90 % sur les pièces. Scott Adams travaille chez Metro Plastics depuis 14 ans, où il supervise aujourd'hui...

Grâce à la technologie FDM, Schneider Electric ouvre la voie à l’Industrie 4.0

"La fabrication additive a transformé notre façon de travailler et a totalement bouleversé notre manière d'envisager l'avenir de notre activité." Schneider Electric est un leader mondial dans la création de solutions d'énergie et d'automatisation numérique visant à...

Une société de développement de produits utilise l’impression 3D dans tous ses projets

La mission de Glassboard est parfaitement définie : elle consiste à soutenir les entreprises les plus ambitieuses à l'échelle mondiale dans la création de produits qui rencontrent l'approbation générale. Leur équipe va bien au-delà de la simple création de fichiers...