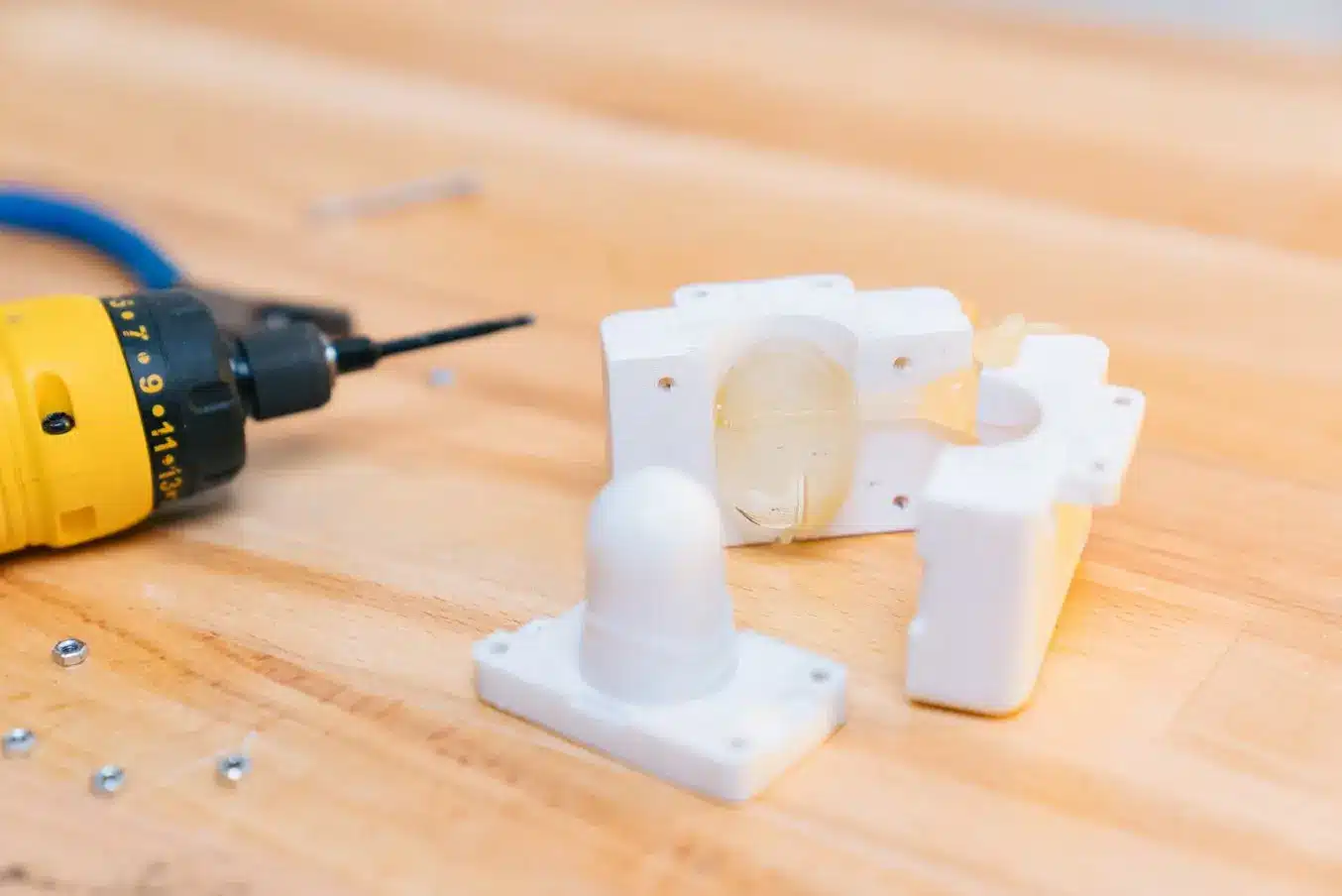

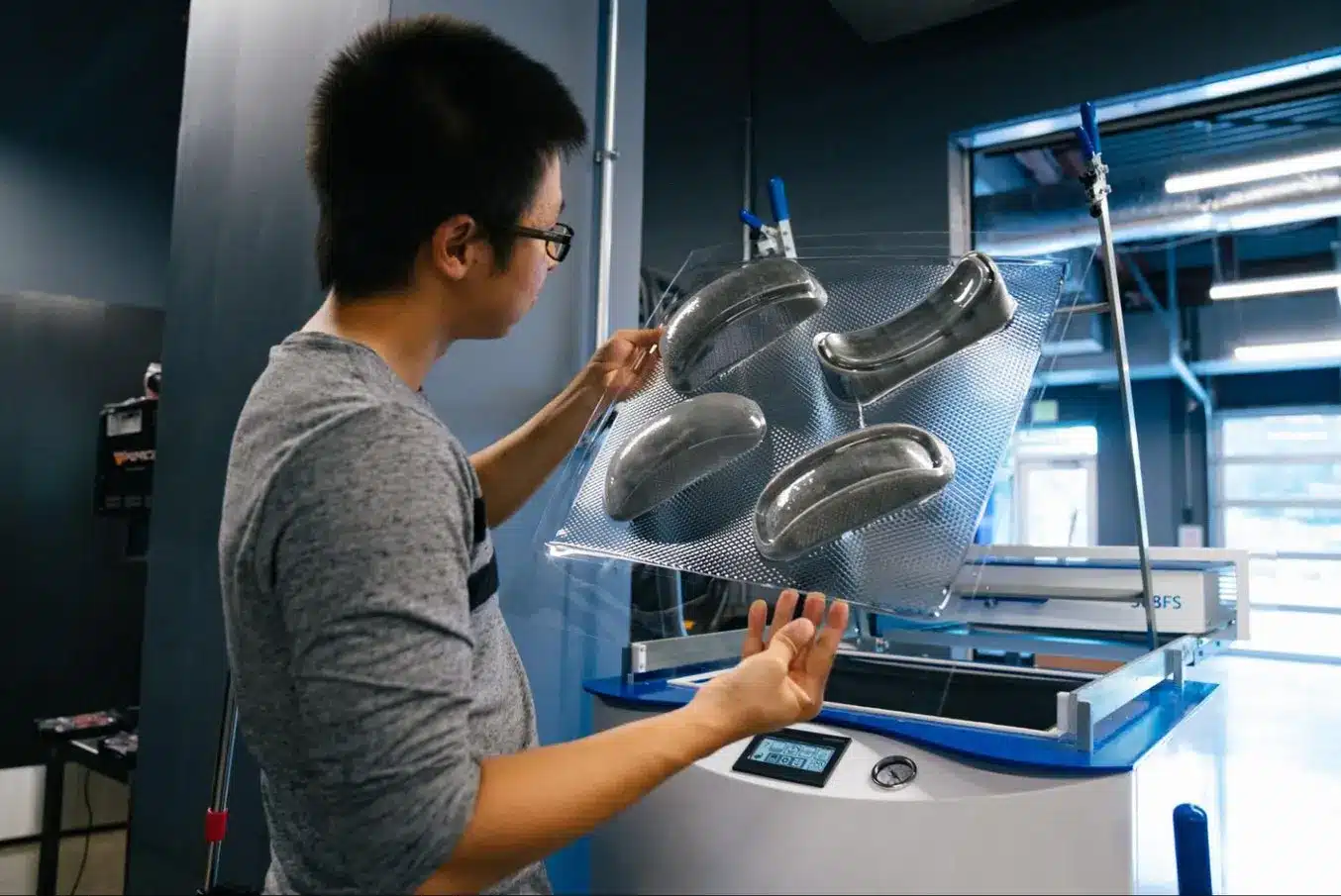

Glassboard a partagé deux projets qui illustrent clairement comment l’impression 3D a révolutionné leur processus de conception : un palet de test et un casque. Dans ces projets, ils ont conçu des moules creux avec des éléments transversaux à l’intérieur pour renforcer leur résistance et prévenir tout risque de casse lors du formage sous vide. Les surfaces de moulage comportent des petits trou d’air d’un diamètre de 1,5 mm, nécessaires au processus de thermoformage sous vide. Le palet d’essai présentait une forme simple avec des épaisseurs de paroi allant de 0,5 mm à 0,8 mm et des angles de dépouille d’au moins deux degrés. Le casque, en revanche, était plus complexe avec des épaisseurs de paroi de 4 mm et des caractéristiques de conception plus élaborées, notamment des zones de contre-dépouille. Les moules étaient conçus en plusieurs parties pour permettre leur séparation du produit thermoformé.

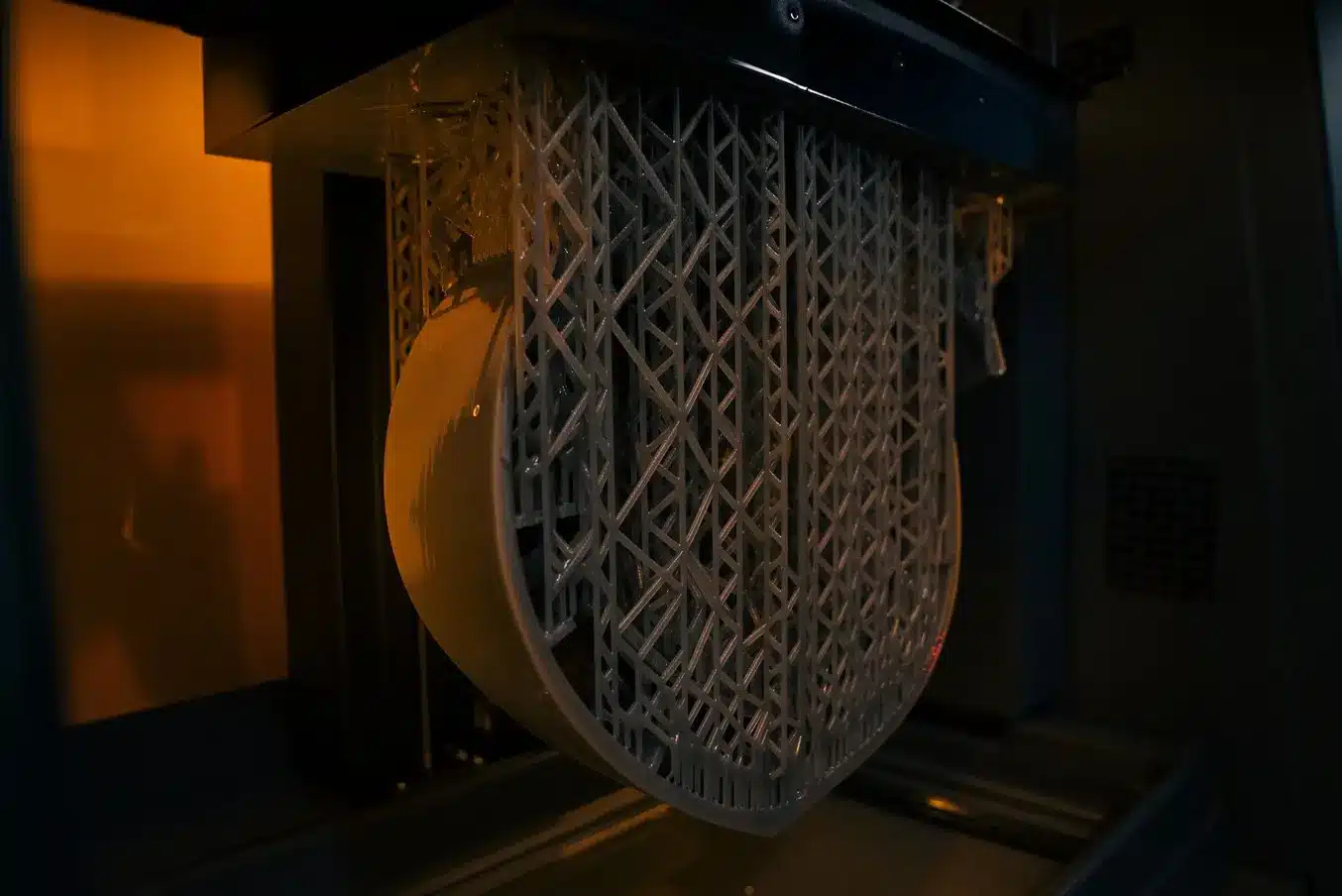

Ces moules ont été imprimés en une seule journée avec la résine Draft de Formlabs sur la Form 3L, avec une hauteur de couche de 200 microns. En raison de la grande taille du casque, l’équipe a opté pour la résine Draft de Formlabs, connue pour sa vitesse d’impression élevée, afin de pouvoir itérer plus rapidement. Une fois les supports retirés, environ 20 minutes de ponçage et de finition ont été nécessaires pour parachever les pièces. Aucun polissage ni produits de démoulage n’ont été requis. Pour les petites pièces, ils préfèrent généralement la résine Grey de Formlabs pour minimiser le risque de déformation, en particulier pour les sections fines et longues.

Au total, l’équipe a produit 15 palets de test et 2 casques. Ils n’ont rencontré aucun problème avec la thermoformeuse sous vide : aucune fusion ni déformation des feuilles n’a été observée, et les moules n’ont subi ni fissures ni brûlures. Bien qu’ils n’aient pas poussé les moules à la limite en termes de cycles de production, ils estiment qu’ils pourraient en supporter de nombreux autres à condition de respecter le temps de refroidissement de huit à dix minutes. Ce temps de refroidissement pourrait même être réduit à deux ou trois minutes en utilisant un matériau d’impression 3D doté de meilleures propriétés thermiques, comme la résine Rigid 10K de Formlabs.

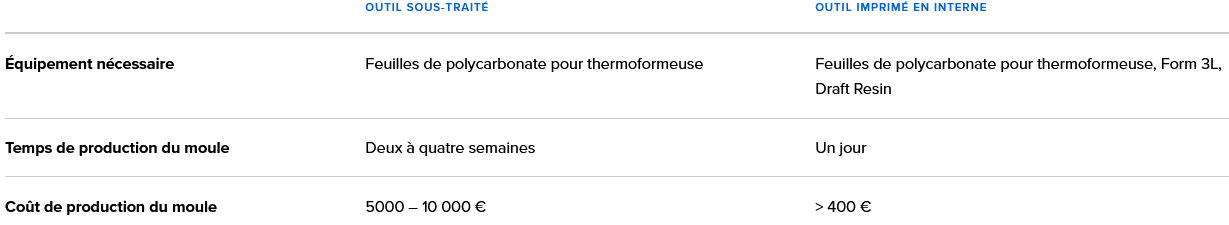

Jusqu’à présent, l’équipe sous-traitait la fabrication des outillages. Toutefois, en optant pour la production interne avec une imprimante Formlabs, ils ont pu réduire les coûts de fabrication de ces outils de 90 % et accélérer le délai de production, passant de plusieurs semaines à quelques jours seulement.