Interview Client

LATTY, développer ses connaissances et améliorer son rendement Demander un devisAcheter en ligneEntreprise familiale fondée en 1920 par Monsieur Xavier LATTY, le GROUPE LATTY combine son savoir-faire en solutions d’étanchéité industrielle à des outils de pointe. Implantée à Brou, en Eure-et-Loir, la société dispose d’un site de production de plus de 10 000m² sur lequel se répartissent toutes ses activités de R&D et de production. Le réseau de distribution français est composé d’une centaine d’enseignes et découpeurs, animés par des équipes de techniciens et d’ingénieurs commerciaux. À l’international, le GROUPE LATTY dispose de filiales réparties sur l’ensemble des continents. Ces activités export représentent aujourd’hui près de la moitié du chiffre d’affaires du Groupe.

Tresses d’étanchéité, garnitures mécaniques, joints plats, outillages et accessoires, l’entreprise LATTY propose une large gamme de produit d’étanchéité industrielle répondant à un niveau d’exigence important. Elle met aussi un point d’honneur, grâce à ses bureaux d’études et bureaux des méthodes internes à concevoir des solutions techniques adaptées aux besoins spécifiques des clients.

Actuellement à la tête de l’entreprise, Christian-Xavier LATTY, petit-fils du fondateur, est toujours en veille technologique, à la recherche des meilleures innovations pour son entreprise.

Maîtriser les technologies d’impression 3D et rester à la pointe

Après une étude des technologies existantes et quelques conseils techniques, la société LATTY a fait le choix d’investir dans une première machine d’impression 3D Ultimaker. L’objectif premier de l’intégration de cette imprimante 3D professionnelle était simple : comprendre et connaitre ses nouveaux outils pour rester à la pointe.

« Nous cherchions avant tout à comprendre les nouvelles technologies, c’est ainsi que nous nous sommes dirigés vers l’impression 3D. Cela étant dit, il nous fallait tout de même une machine capable de répondre à des applications industrielles afin que cet investissement reste pertinent » déclare Laurent LOYAL en charge du projet chez LATTY.

Ultimaker et sa technologie FDM, la simplicité et l’efficacité

Plus de 20 technologies sont aujourd’hui disponibles sur le marché de la fabrication additive polymères. Comprendre et connaitre ses technologies est essentiel pour faire le bon choix. Parmi les technologies les plus répandues dans le milieu industriel, le dépôt de fil et la stéréolithographie (technologie résine) sont prépondérantes. Sans conseil, le doute peu rapidement s’installer entre ses deux technologies qui s’avère finalement très complémentaires. Après une découverte des différentes technologies, proposées par Cylaos, l’équipe projet s’est orientée vers la technologie FDM.

« Nous hésitions entre la technologie résine et FDM depuis un certain temps mais l’efficacité et la simplicité d’Ultimaker auront eu, pour notre objectif premier, raison de ce dilemme. Après plusieurs échanges avec Cylaos, nous nous sommes dirigés vers la technologie FDM de Ultimaker. Le côté tout-en-un de leur interface nous a séduit, pas besoin d’un BAC + 10 pour pouvoir lancer une impression, il s’agit d’une marque offrant des machines à portée de tous, idéale pour imprimer ses pièces facilement ! »

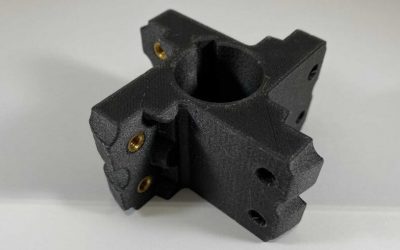

La société a donc fait le choix de l’imprimante professionnelle Ultimaker S5. Un modèle proposant une double extrusion et un volume d’impression très confortable de 330 x 240 x 300mm à un tarif intéressant.

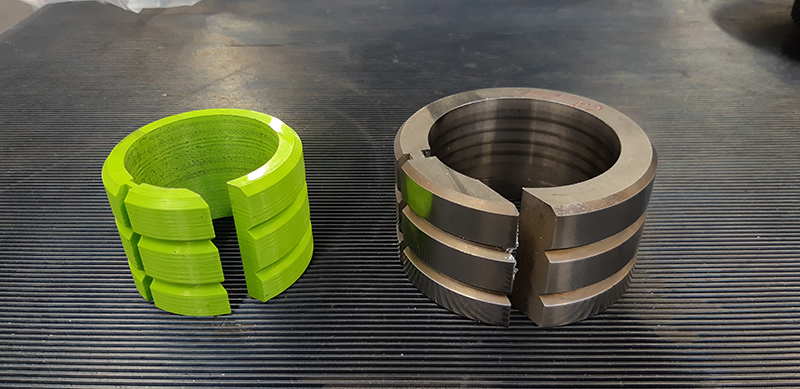

Passer du métallique au polymere avec Ultimaker

« Lors de nos impressions, nous utilisons principalement deux types de matériaux, le PLA pour sa facilité d’impression et le Polycarbonate qui nous offre des pièces robustes et résistantes à des compressions de 10 tonnes ! On distingue clairement le gain de temps, d’argent et d’efficacité que nous apporte l’Ultimaker S5, on a même osé passer du métallique au polymère, c’est un changement extrêmement bénéfique que nous n’aurions pas imaginé possible. ».

Grâce aux prouesses de leur imprimante 3D, la société peut désormais concevoir des pièces fonctionnelles avec un meilleur design en seulement 18 heures contre 2 jours auparavant. Cet investissement offre un gain de temps, de coût mais aussi une réelle réactivité.

« Certaines pièces métalliques, comme des engrenages que nous usinions ou sous-traitions avant sont désormais imprimés en FDM avec du PLA. C’est un changement qui soulage grandement nos techniciens de maintenance ou de production, pour qui le remplacement des pièces est bien plus simple. On obtient des pièces moins lourdes plus faciles à manipuler et obtenues plus rapidement. Nous avons aussi utilisé des couleurs différentes pour faciliter le repérage ».

« Nos collègues de production ont également fait preuve de beaucoup d’imagination, en nous demandant d’imprimer toutes sortes de gabarits ou de pièces de calage. Ces pièces simples à imprimer, réduisent considérablement les temps de réglage ou les erreurs potentielles de mise en position sur des machines »

Des applications insoupçonnées

Au début de la crise du COVID-19, la société a imprimé des visières pour les soignants et des embouts pour les masques à oxygène apportant ainsi leur soutien au monde médical.

L’implication de l’entreprise dans le soutien aux enfants handicapés a elle aussi été soulignée par EnableFrance. L’entreprise a d’ailleurs obtenu le titre de Maker pour son aide dans l’impression en 3D de plusieurs prothèses articulées.

« Nous sommes très surpris de toutes les applications réalisables. Le champ des possibles est incroyablement vaste ! »

Un gain de temps et une diminution du stress

Toutes ces applications réalisées par l’entreprise LATTY grâce à son imprimante professionnelle Ultimaker lui permet de maitriser cette technologie en forte croissance dans le monde industriel.

En plus d’un champ d’application vaste, les impressions réalisées sont aussi un gain de temps pour l’entreprise notamment par la diminution des temps d’arrêts machine. Grâce à cet investissement, l’entreprise se sent plus efficace et est en phase de réflexion pour investir dans une seconde machine!

À propos de Cylaos

« Nous avons mis du temps avant de choisir la solution d’impression 3D qui répondrait parfaitement à nos idées. Nous hésitions entre la technologie résine et FDM et pour cela, Cylaos nous a grandement aiguillé dans notre choix.

La société a su nous renseigner sur les différentes technologies de fabrication additive existantes tout en nous précisant les avantages et la valeur ajoutée apportée par chacune des technologies et machines grâce à leurs expertises techniques.

Si c’était à refaire, nous referions appel à leurs services sans problèmes, on sent un réel investissement de la part de la société, il y a un vrai échange avec l’utilisateur, on se sent important aux yeux de Cylaos et ça c’est vraiment agréable ! »

En découvrir plus sur Ultimaker

Azoth: Transformer un inventaire physique en inventaire numérique avec la fabrication additive

Azoth crée une nouvelle activité qui aide les clients du secteur de la fabrication à disposer de pièces de machine juste au bon moment tout en leur permettant d'économiser des milliers de dollars. Voir des ingénieurs s'enthousiasmer pour la fabrication additive peut...

Ultimaker Cura 4.7

La nouvelle version du logiciel Ultimaker Cura 4.7 est désormais disponible ! Apprenez en plus et téléchargez gratuitement la mise à jour !

Ultimaker lance Cura 4.6

Avec la participation active de sa communauté au développement de son logiciel de tranchage, Ultimaker lance la version 4.6 de Cura. Cette nouvelle version embarque avec elle de nouveaux profils ingénierie prédéfinis et de nouvelles fonctionnalités. Nouveaux profils...