Etude technique

Transformer un inventaire physique en inventaire numérique avec la fabrication additiveAzoth crée une nouvelle activité qui aide les clients du secteur de la fabrication à disposer de pièces de machine juste au bon moment tout en leur permettant d’économiser des milliers de dollars.

La fabrication additive et les matériaux ont récemment évolué au point que de nombreuses pièces finales peuvent désormais être produites sans outil et à un coût inférieur à celui des méthodes traditionnelles. Selon M. Cochran, il s’agit d’identifier les pièces dans les stocks de leurs clients qui répondent aux spécifications et présentent une analyse de rentabilité claire. Elles sont ensuite transformées en inventaire numérique afin d’assurer par la suite une production immédiate de pièces à la demande.

« Certaines pièces ne conviennent pas à la fabrication additive », déclare M. Cochran. « Nous effectuons un tri et analysons les complexités de la chaîne logistique, la surcharge des stocks, les différents aspects où les pièces rencontrent souvent des problèmes, et créons ensuite une analyse de rentabilité pour chacune d’entre elles. »

Azoth a été créée par le groupe de sociétés EWIE (EGC) en vue de faire profiter sa clientèle des avantages de la fabrication additive. EGC vise à répondre aux besoins indirects de sa clientèle Fortune 500 dans 12 pays, avec des clients tels que John Deere, GM et Ford. Azoth se concentre également sur ces besoins indirects en appliquant la fabrication additive aux pièces de machine.

L’approche d’Azoth

À mesure que l’engagement client s’établit, l’équipe d’Azoth adopte au stade initial une approche méthodique visant à étudier ses stocks et identifier les pièces de machines surstockées en raison de quantités minimales de commandes, ou qui sont souvent en rupture de stock en raison de longs délais de production de cinq à 10 semaines, voire plus. L’équipe passe ensuite à l’identification des pièces présentant un taux d’échec élevé ou nécessitant d’être repensées afin de présenter un meilleur rendement. Toutes ces pièces font perdre de l’argent à leurs clients, elles leur font perdre du temps et rendent la chaîne d’approvisionnement inutilement complexe.

L’équipe d’Azoth est équipée de scanners 3D et d’un logiciel afin de que les pièces sans données CAO puissent être reconstruites puis repensées, le cas échéant, afin d’améliorer le temps moyen entre les pannes (MTBF). L’équipe effectue une analyse des matériaux ainsi que des tolérances en jeu. De plus, lorsqu’une pièce est validée, une analyse des coûts est effectuée (celle-ci inclut le post-traitement, les matériaux utilisés, le temps de fabrication et la taille des pièces).

Le choix de l’imprimante 3D et des matériaux appropriés fait également partie de cette équation. Azoth utilise à la fois la fabrication additive de métal/plastique et s’appuie particulièrement sur ses imprimantes 3D Ultimaker au cours de ce processus. Les systèmes Ultimaker emploient la technologie de fabrication de filaments fondus (FDM) et sont suffisamment compacts pour être installés sur un bureau, tout en offrant des tailles de fabrication généreuses.

« Les matériaux et les imprimantes Ultimaker sont essentiels dans ce processus », déclare Cochran. « Le faible coût de fonctionnement et les matériaux de haute qualité ont concrétisé notre succès, ce qui nous a permis de réduire considérablement nos coûts. »

L’équipe étudie également les pièces métalliques afin de voir si ces dernières peuvent être produites plus efficacement en plastique, tout en maintenant les tolérances et les performances actuelles.

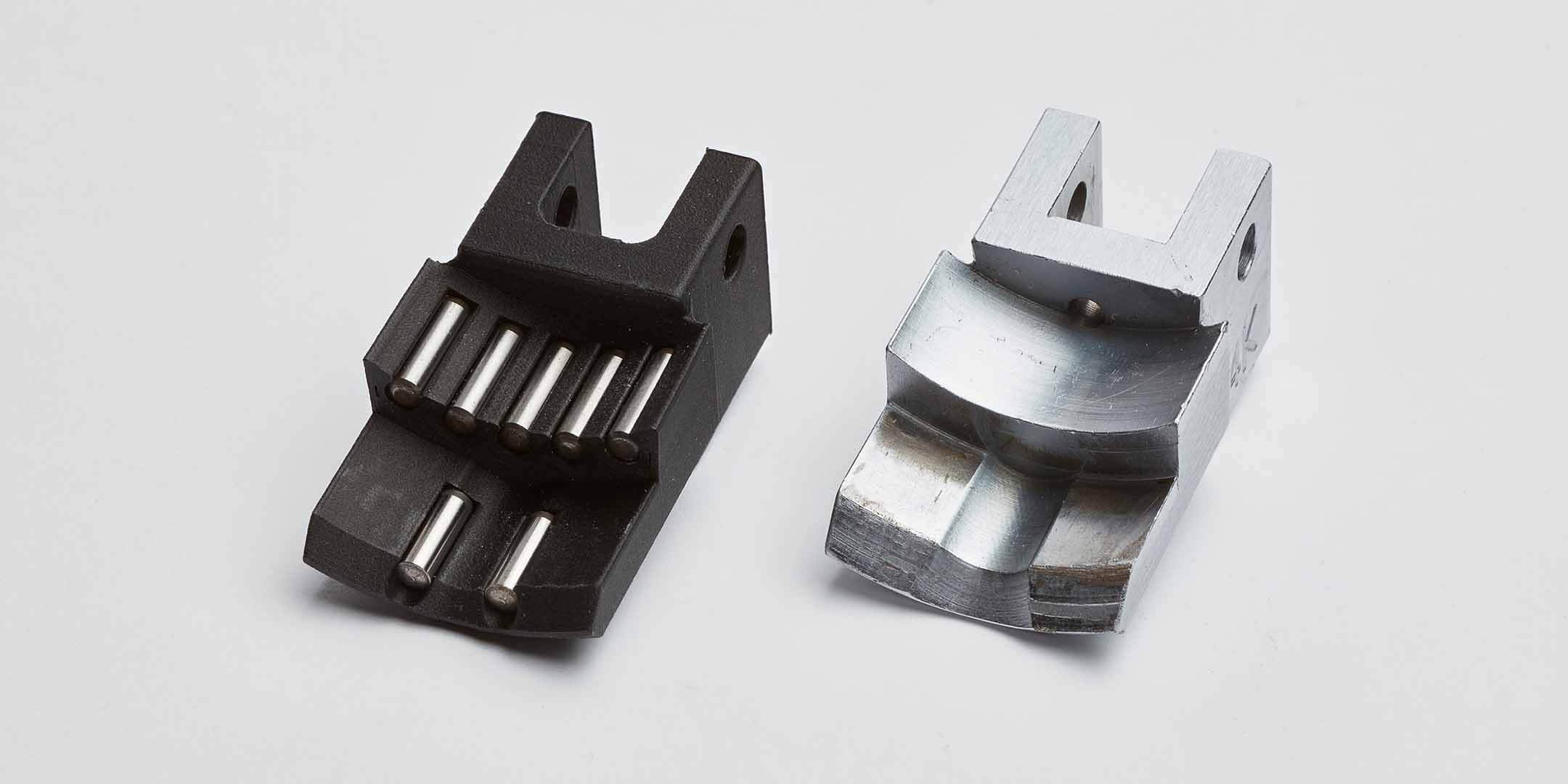

« Les matériaux Ultimaker sont moins chers et sont souvent plus performants que les plastiques traditionnels », déclare M. Cochran. « Pour certaines pièces de doigts de préhension qui étaient à l’origine usinées en métal, nous avons ramené le coût de 350 à 75 dollars par pièce. Il nous a suffit de les repenser pour la fabrication additive et d’utiliser du plastique. Ces pièces ont par ailleurs maintenu le niveau de performances de la pièce d’origine. »

Une de prise, une de fabriquée

Une fois l’inventaire numérique du client est à l’œuvre, Azoth utilise un modèle qu’elle appelle « Une de prise, une de fabriquée ». Il s’agit d’une forme directe de production à la demande où une nouvelle pièce est fabriquée dès qu’une pièce de rechange est utilisée. Azoth la gère en assurant une synchronisation avec les distributeurs de pièces et les systèmes ERP/MRP qui envoient une commande au centre de compétences d’Azoth. La nouvelle pièce est généralement fabriquée et expédiée sous 24 heures.

« La mise en œuvre des distributeurs automatiques peut générer des ordres de travail instantanés », déclare M. Sheerer. « Cela signifie que le client maintient un stock limité, ce stock est déterminé par l’utilisation réelle et non sur des exigences aléatoires, telles que des exigences de commande minimale. Cela permet d’économiser de l’argent et d’améliorer le rendement du fabricant. »

Dynamism, un fournisseur de solutions, de matériaux et de services de conseil en impression 3D situé à Chicago, a été un collaborateur clé dans l’initiative TOMO de l’entreprise. Le fournisseur a présenté les plateformes Ultimaker à l’équipe Azoth et les deux équipes maintiennent une relation stratégique afin de repousser les limites de l’impression 3D.

« Le soutien continu, l’expertise et la créativité de l’équipe de Dynamism nous permettent de répondre aux besoins de nos clients », déclare M. Cochran. « Grâce à eux, nous sommes toujours en mesure de proposer les meilleures solutions, les meilleurs matériaux et les meilleurs résultats. »

Les résultats

Chaque pièce produite par Azoth est livrée aux clients avec une analyse de rentabilité éprouvée. Selon la pièce concernée, l’analyse de rentabilité peut se révéler très différente.

« Notre approche bouscule le statu quo de manière positive pour nos clients », déclare M. Sheerer. « Lorsque nous avons migré la fabrication d’une simple plaque d’usure vers la fabrication additive avec Ultimaker, cela s’est traduit par 30 000 dollars d’économies pour le client. Pour nous, c’est ça, une analyse de rentabilité. »

La possibilité de réaliser rapidement des prototypes de pièces fait également partie du travail de l’équipe d’Azoth. En ce qui concerne certaines pièces de coupe prototypes, le client les faisait généralement usiner par CN dans de l’acier, ce qui nécessitait 12 à 14 semaines. L’équipe Azoth disposait de prototypes en plastique pouvant être utilisés pour un ajustement direct et précis, puis vérifiés dans un délai d’une journée. Les résultats d’Azoth parlent d’eux-mêmes. Ils réalisent régulièrement des réductions de coûts de 50 à 90 %.

L’équipe d’Azoth est également en mesure de produire en urgence des pièces pour contribuer à la réduction du temps d’arrêt des machines. Par exemple, une broche d’injecteur d’outil en acier en rupture de stock. L’équipe a obtenu une broche de remplacement en polymère sous 48 heures, alors que la pièce de remplacement métallique fabriquée en 3D a nécessité une semaine.

L’équipe d’Azoth a démontré à elle-même, ainsi qu’à ses clients, que la fabrication additive occupe une place précieuse et importante dans la chaîne logistique de fabrication, et que Cochran et Sherrer sont toutes deux désireuses de continuer à mener, innover et aider les clients à réussir.

« Chaque jour, nous faisons évoluer les mentalités de nos clients en leur présentant des analyses de rentabilité valables pour leurs stocks de pièces, celles-ci étant rendues possibles grâce à la fabrication additive », a déclaré M. Cochran. « Avec les imprimantes 3D et les matériaux d’Ultimaker, le coût est juste : ces produits permettent d’obtenir une fabrication facilement évolutive et un niveau de fiabilité insoupçonnables.