Imprimer en poudre Nylon 12 ses aides à la fabrication

Comment Productive Plastics améliore l'efficacité de son atelier grâce à des outillages imprimés sur la Formlabs Fuse 1 et la poudre de Nylon 12

Dans l’atelier de fabrication Productive Plastics

Le thermoformage est un processus de fabrication qui implique le chauffage et la mise en forme de feuilles de plastique pour obtenir la forme désirée. Il existe plusieurs méthodes différentes, parmi lesquelles les plus populaires sont le formage sous vide, le formage sous pression et le formage par des forces mécaniques. Productive Plastics possède six cellules de production, ce qui lui permet de gérer simultanément plusieurs projets. Chaque cellule est équipée d’une thermoformeuse industrielle, d’une fraiseuse CNC, d’une zone d’assemblage et d’un système informatique pour la gestion et le contrôle des opérations.

Ces six cellules fonctionnent en continu, en enchaînant les commandes de manière ininterrompue. Dustin Johnson, ingénieur en outillage, identifie et conçoit les dispositifs d’aide à la fabrication requis pour chaque commande. Par exemple, une tâche peut nécessiter la création d’un guide de perçage pour aider les techniciens à assembler deux pièces avec précision, tandis qu’une autre peut exiger une pièce de rechange pour réparer une machine défectueuse.

Avant l’acquisition de la Fuse 1, qui était leur première imprimante 3D, l’entreprise devait parfois fabriquer des socles en bois, sous-traiter la production de fixations personnalisées à des sociétés de moulage par injection, ou même renoncer à certains prototypes et estimer les espacements nécessaires. Selon M. Johnson, l’utilisation de la Fuse 1 a permis de réduire les coûts, d’augmenter la productivité et d’éviter les interruptions ou les retards. De plus, M. Johnson a commencé à concevoir des alternatives imprimées en 3D pour une utilisation finale dans les assemblages des clients. Kyle Davidson, directeur des ventes et du marketing chez Productive Plastics, explique que la capacité de produire en interne améliore la gestion des délais de production. Il est beaucoup plus simple de lancer une impression que de dépendre de pièces fournies par les clients ou des fournisseurs externes, ce qui contribue à accroître la rentabilité de l’entreprise.

Réduire les coûts avec des gabarits et fixations imprimés en 3D

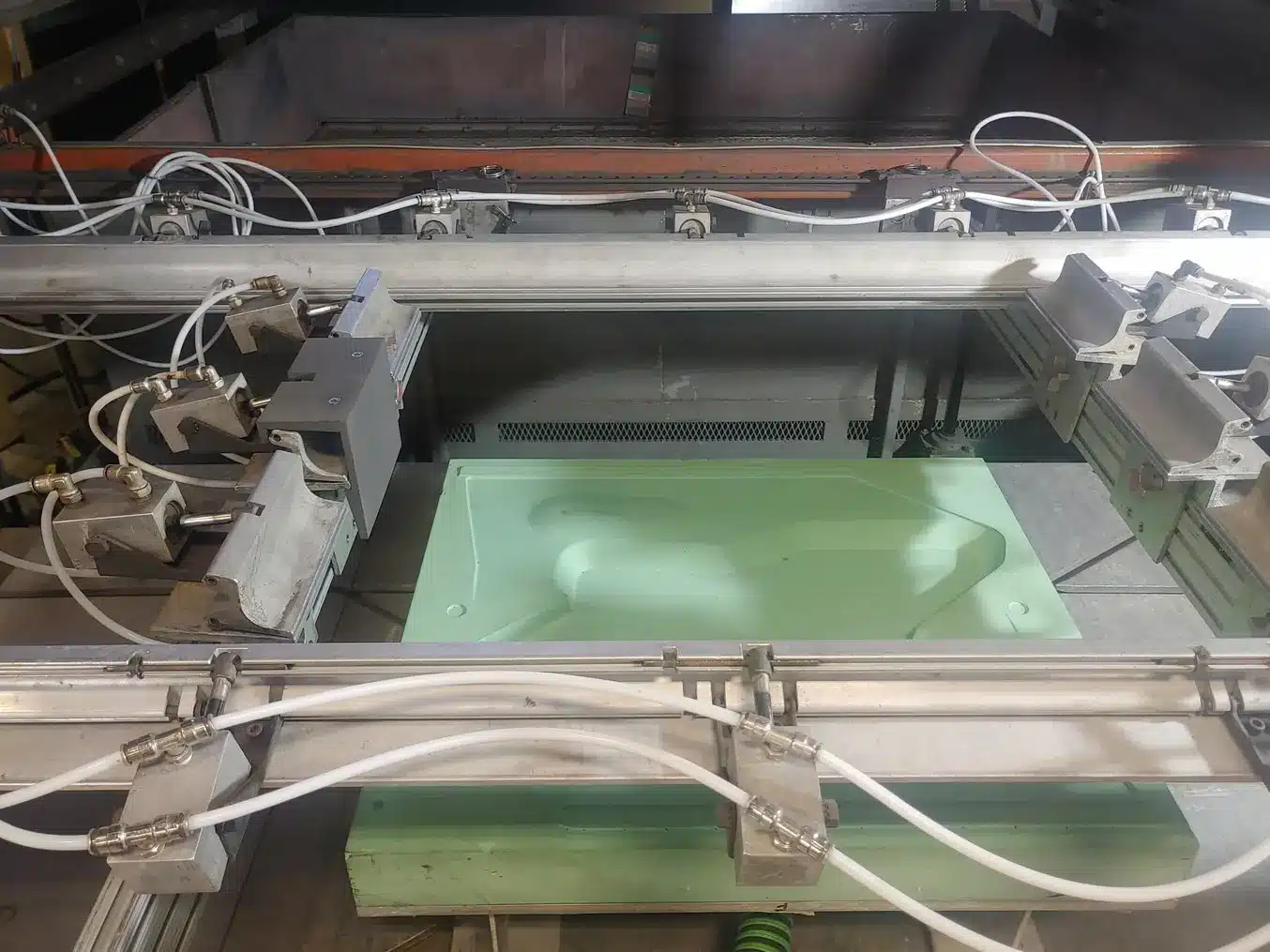

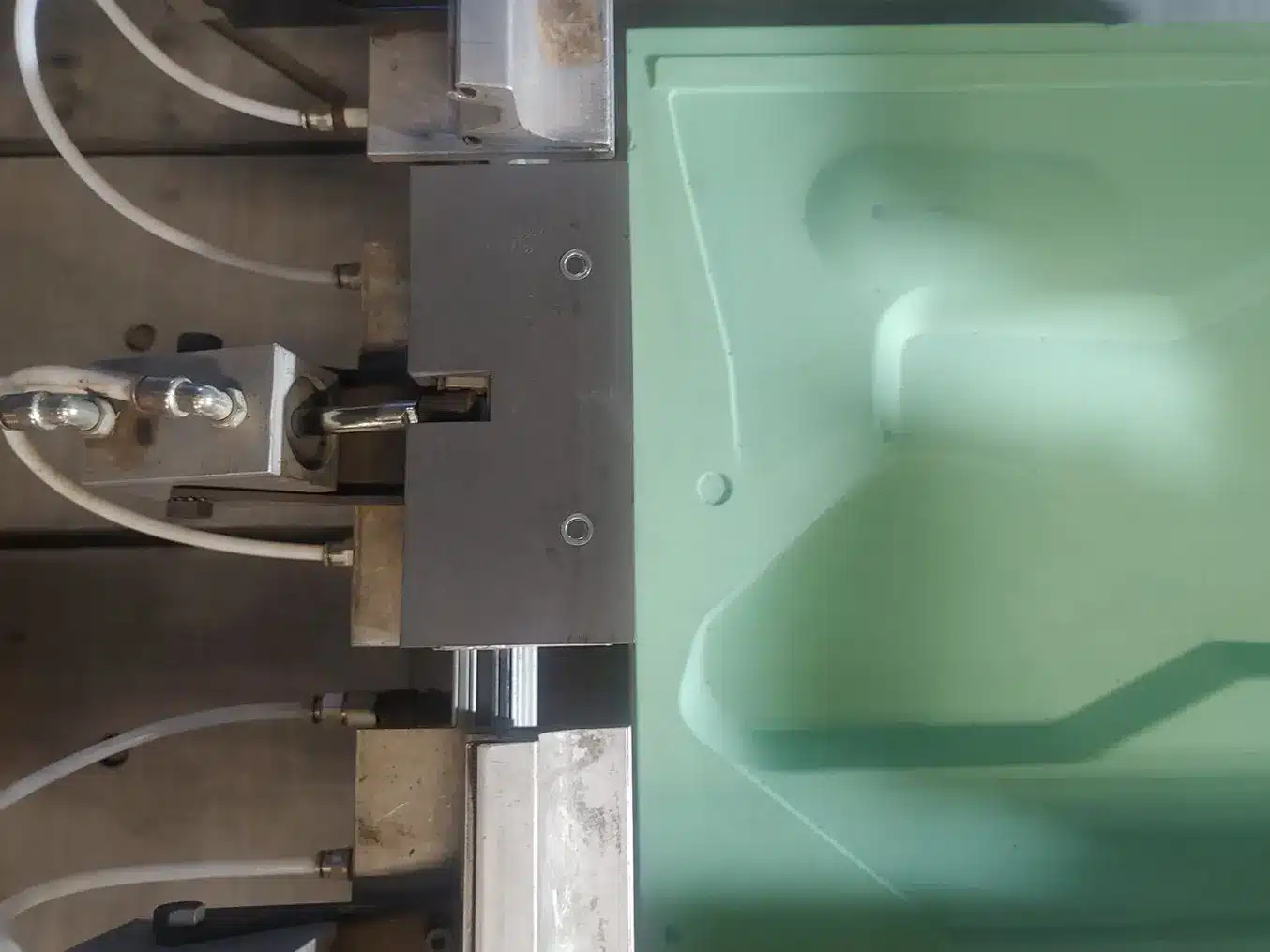

La fixation de serrage ( pièce gris clair) aussure l’espacement correct entre le moule (vert clair) et le cadre de serrage (structure métallique)

Continuer à produire avec des pièces de rechange avec la poudre Nylon 12

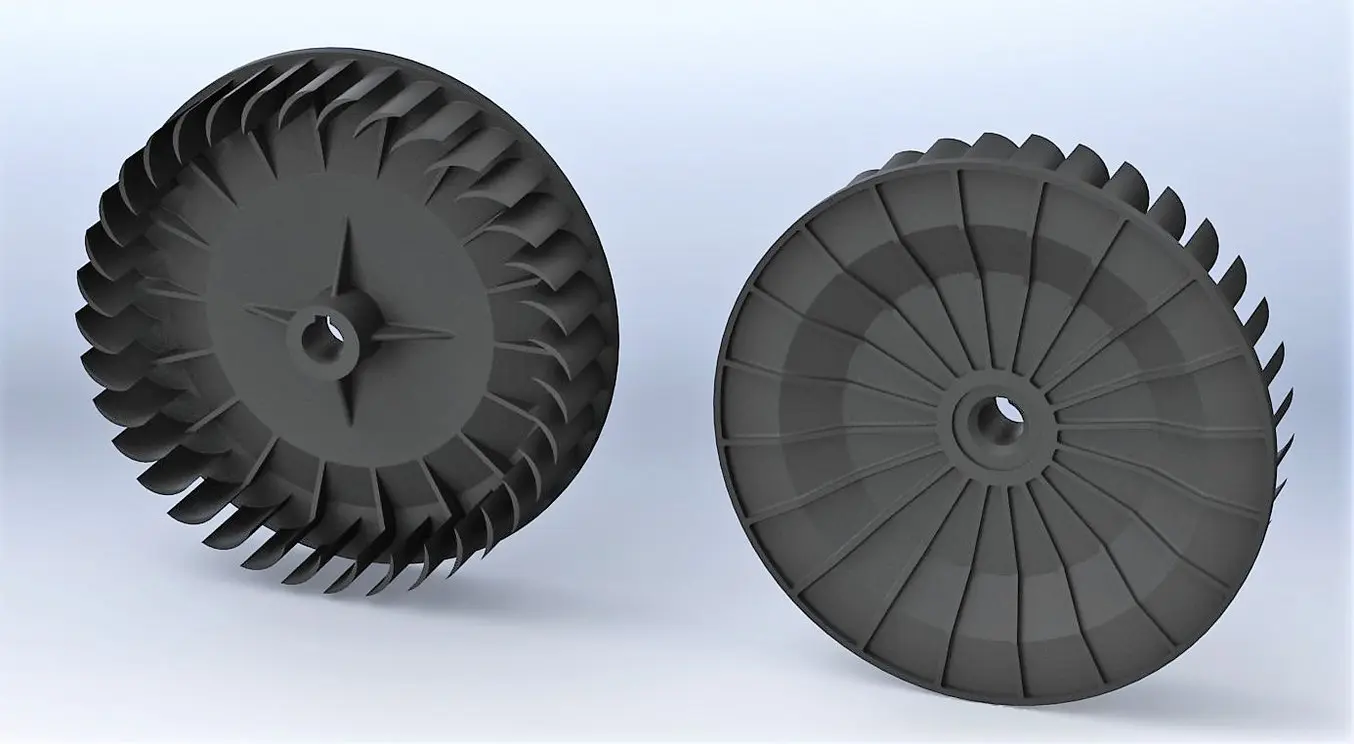

Le fichier 3D de la pièce de rechange dans Solidworks. Les deux cotés présentent des zones positives et négatives ainsi qu’un alésage central, ce qui élimine les technologies utilisant des structures du support, telles que les potentielles solutions FDM et SLA.

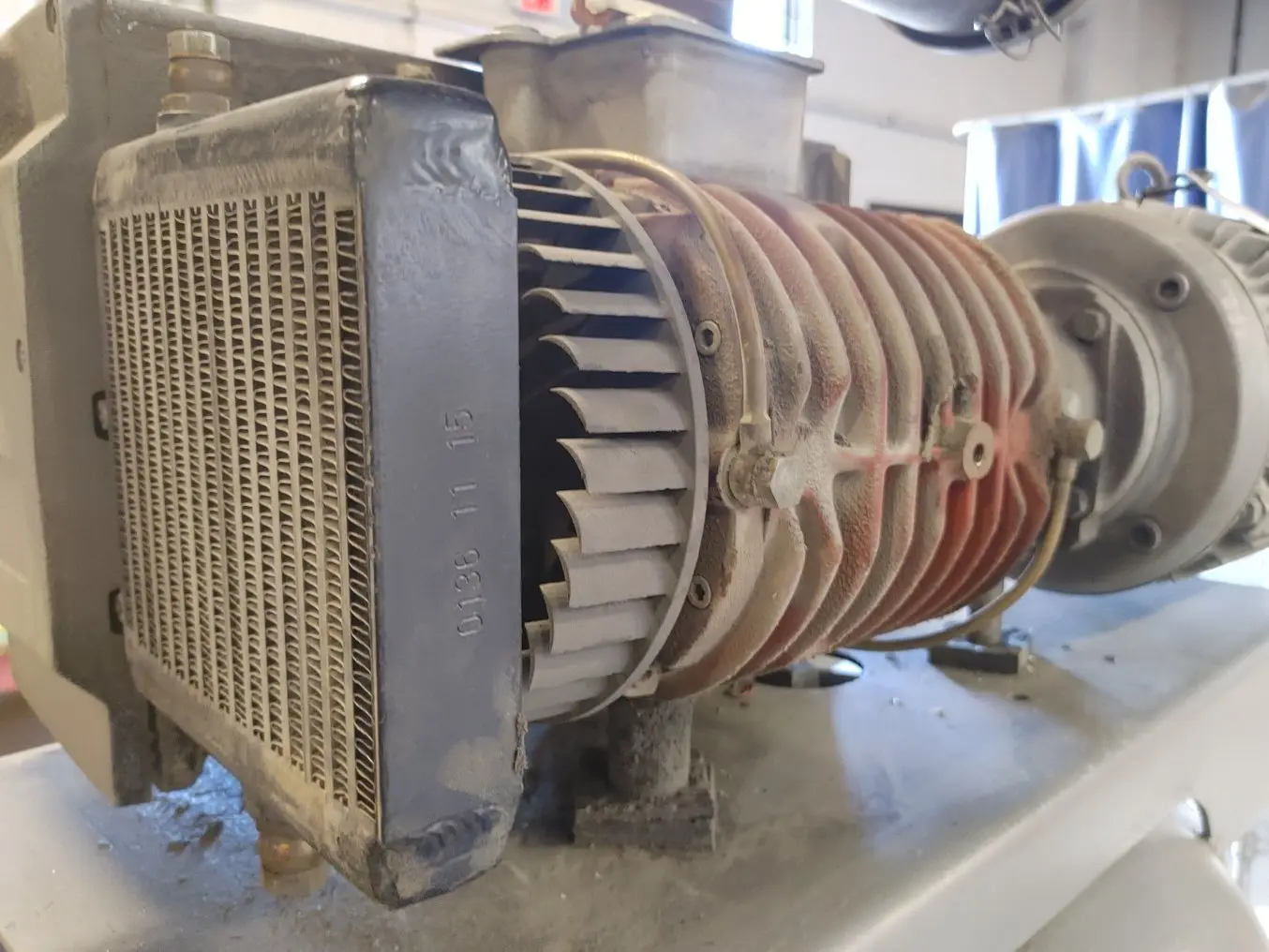

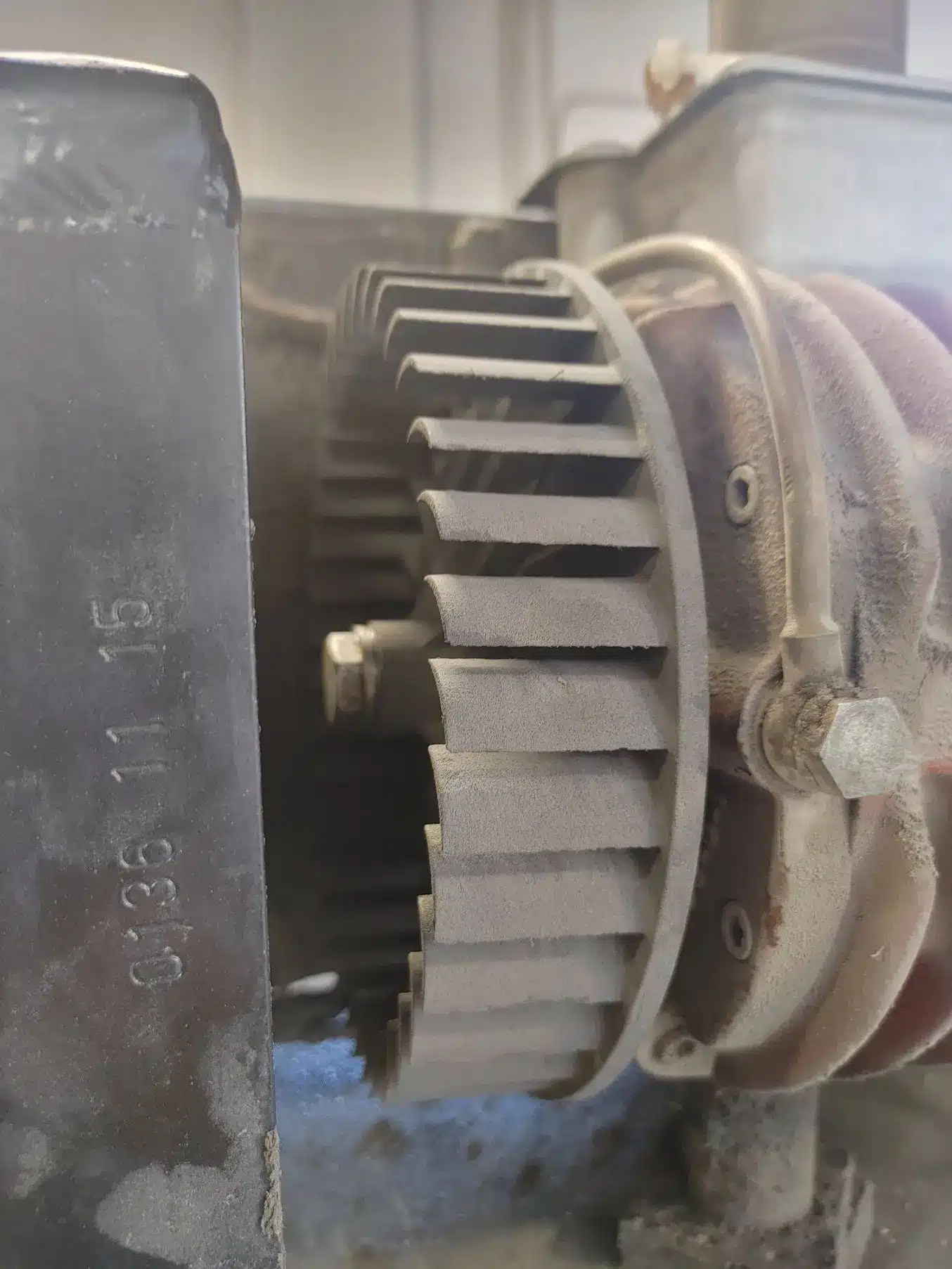

Ils ont créé deux versions différentes d’une roue de rechange en utilisant le logiciel Solidworks, puis les ont produites grâce à une imprimante Fuse 1 en utilisant la poudre Nylon 12 Formlabs, le tout en une seule nuit. La roue nouvellement fabriquée a parfaitement fonctionné, s’adaptant parfaitement à la pompe à vide existante, ce qui a permis de remettre en marche la cellule de production. Le système d’impression 3D SLS, avec son lit de poudre autoportant, a permis de créer une pièce double face avec un alésage central, sans nécessiter de supports supplémentaires à retirer ou de post-traitement. La roue était prête à être immédiatement installée sur la machine existante.

Gros plan (à droite) et vue agrandie (à gauche) de la roue imprimée en 3D, qui s’intègre parfaitement dans la pompe à vide industrielle pour le thermoformage.

Gagner beaucoup de temps, quelques secondes à la fois, grâce à l’impression 3D des outillages

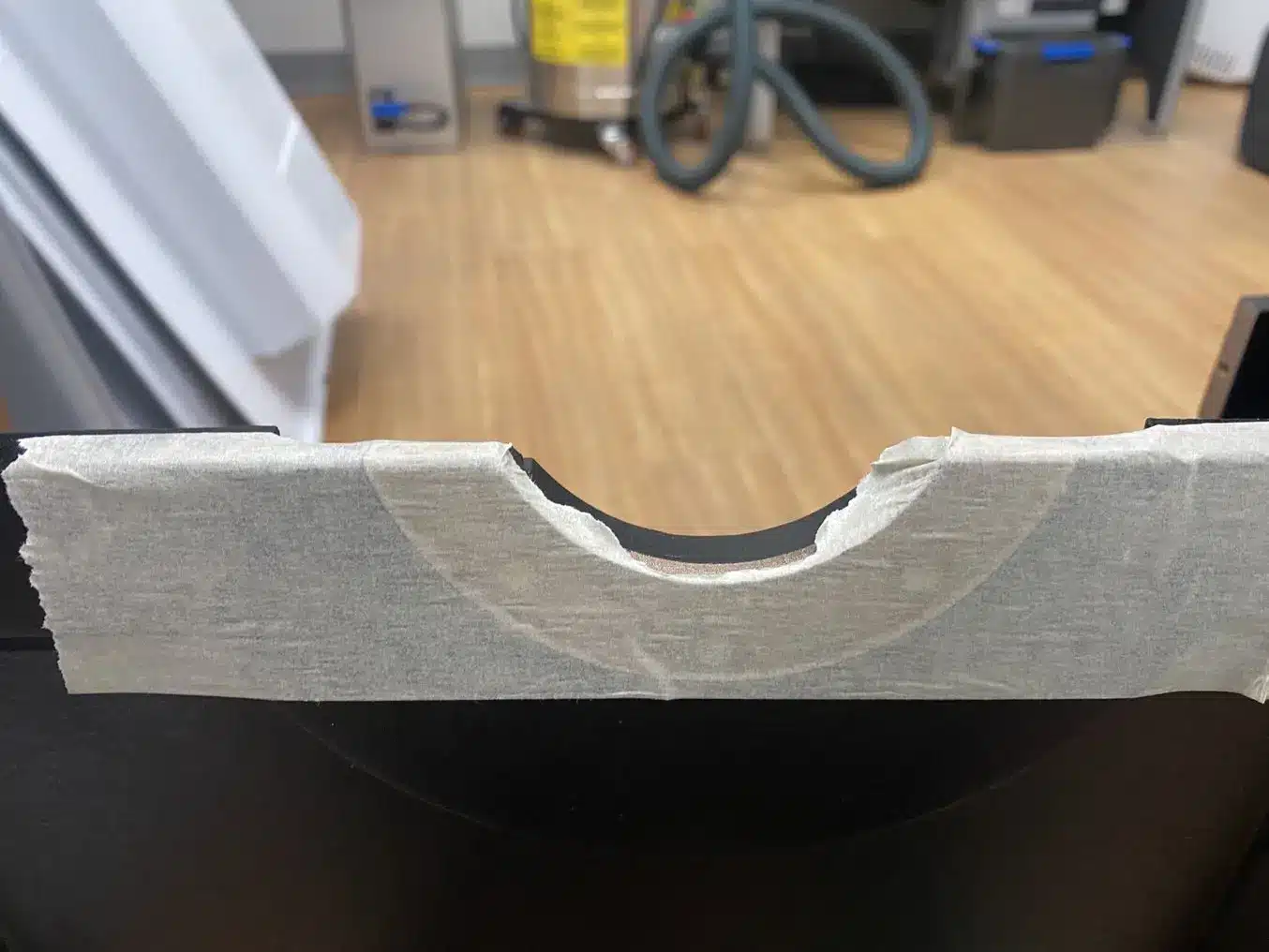

Pendant la première étape, le ruban adhésif recouvre une grande de la pièce. Pendant la deuxième, la pièce imprimée en 3D sert de pochoir autour duquel un technicien découpera le reste du ruban adhésif, de sorte que la partie revêtue reste exemple de peinture, tandis que le reste de la surface est peint en noir.

Améliorer la communication client pour éviter les surprises

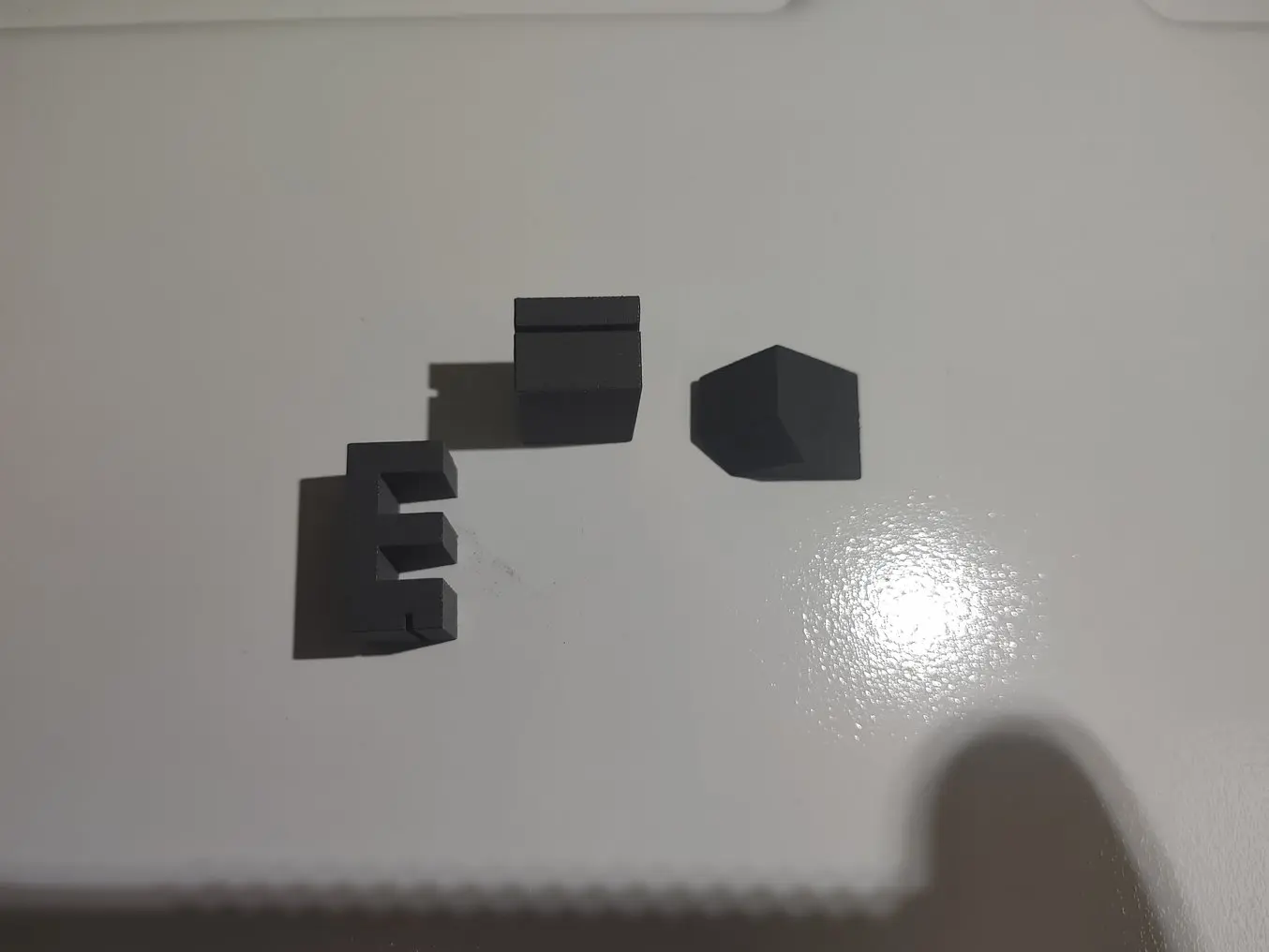

Lors du processus de conception, Productive Plastics collabore étroitement avec ses clients pour élaborer la pièce, définir le processus de thermoformage et déterminer le type de blocs qui seront fixés aux pièces lors de l’assemblage secondaire. Ces blocs, essentiels pour garantir l’intégrité structurelle ou les composants fonctionnels de l’assemblage, doivent s’ajuster de manière précise à la feuille thermoformée. Étant donné que des centaines voire des milliers de blocs peuvent être nécessaires, la moindre erreur peut avoir des conséquences financières considérables.

Auparavant, l’équipe avait pour habitude de créer des schémas des blocs, indiquant les dimensions et les tolérances requises, mais il était difficile de représenter avec précision les surfaces inclinées dans un dessin en deux dimensions. Cela entraînait souvent des erreurs de taille ou de forme des blocs. Ces blocs étaient généralement livrés juste avant le début du thermoformage, et lorsque des erreurs étaient découvertes, cela entraînait un arrêt complet du projet. En revanche, grâce aux capacités de production en interne avec l’imprimante 3D Formlabs Fuse 1, chaque client peut désormais obtenir des ensembles de blocs parfaitement adaptés, éliminant ainsi ces problèmes potentiels.

« Nous avons besoin de milliers de ces blocs, donc même si le diamètre est légèrement incorrect sur un simple bloc, c’est un gaspillage énorme et nous ne pouvons pas terminer le projet. Envoyer aux clients un produit physique ne nous coûte que quelques dollars et évite de produire des milliers de pièces incorrectes », explique M. Johnson.

Les blocs personnalisés imprimés en 3D sont utilisés au moment de l’assemblage fonctionnel d’une pièce thermoformée. Un bloc incorrect peut stopper net tout le cycle de production.

Améliorer l’efficacité de chaque cellule

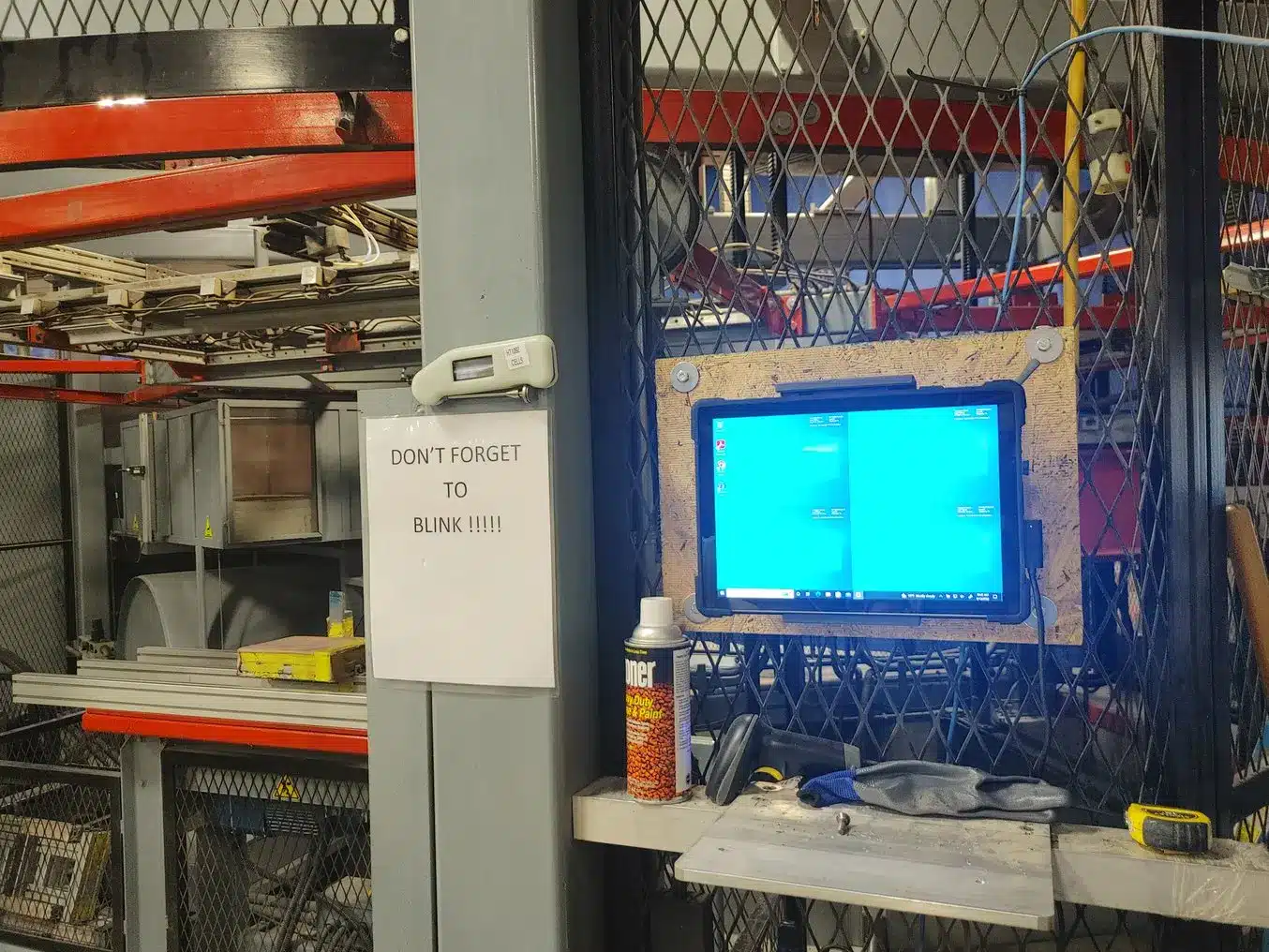

Le support de tablette conçu sur mesure permet de la fixer sur le mur et de la télécharger pour se déplacer avec elle dans la cellule

Assurer une production à plein régime

Après avoir terminé le processus initial de thermoformage, les opérateurs doivent effectuer divers processus secondaires, tels que la fixation de blocs sur la pièce en vue de l’assemblage, la découpe de la pièce ou la préparation pour le client. Lorsque les blocs sont fixés à la pièce moulée, Productive Plastics s’engage à maintenir une tolérance de 0,03 pouce (environ 0,76 mm). Il était donc essentiel d’avoir une méthode de mesure permettant de vérifier avec précision que chaque bloc était correctement fixé.

Auparavant, l’équipe renonçait aux guides de mesure et se fiait à des approximations visuelles, ou utilisait des blocs de bois collés puis usinés aux bonnes dimensions. Ces deux méthodes se révélaient fastidieuses, ralentissant le processus et entraînant des erreurs nécessitant des corrections. Cependant, grâce à l’ingénierie de M. Johnson, un gabarit de positionnement prototype a été conçu pour indiquer précisément où fixer les blocs sur la pièce thermoformée, permettant ainsi aux opérateurs de réaliser cette tâche correctement en quelques secondes seulement.

« Nous avons plusieurs ensembles de gabarits utilisés en parallèle, ce qui nous permet de maintenir une production à plein régime. Ils nous ont permis d’améliorer la précision du positionnement des blocs et de récupérer le temps autrefois passé à rogner ou à usiner les blocs », explique M. Davidson.

Deux blocs (logue barre argentée et barre gris foncé plus courte) doivent être attachés au boitier de dispositif médical (pièce moulée noire, photo de gauche). Les deux gabaris de positionnement (pièces gris clair avec des boutons à gauche et à droite) indiquent précisemment à l’opérateur où les fixer, ce qui permet de gagner du temps et assurer un positionnement correct.

Autres utilisations finales avec la poudre Nylon 12 Formlabs

Lorsque Productive Plastics a été confronté à des difficultés pour se procurer un composant spécifique en raison de retards dans sa chaîne d’approvisionnement l’année dernière, M. Johnson a pris l’initiative de tester l’impression 3D d’un petit composant prototype qu’ils recevaient habituellement d’un mouleur par injection. Ce composant est destiné à être utilisé dans des établissements de soins pour couvrir toute ouverture d’une machine lorsqu’elle n’est pas connectée à des perfusions intraveineuses ou d’autres systèmes de distribution de fluides. En utilisant la poudre Nylon 12 sur la Fuse 1, M. Johnson a réussi à recréer de manière parfaite le composant qui était traditionnellement fabriqué par injection. Bien qu’une validation réglementaire spécifique soit nécessaire pour son utilisation dans un environnement médical, l’équipe a pu le présenter au client comme une alternative viable en cas de problèmes d’approvisionnement, offrant ainsi une pièce de rechange imprimée en 3D.

Le bouchon imprimé en poudre Nylon 12 sur la Fuse 1 est une alternative fabriquée en interne à un composant moulé par injection.

Créer une bibliothèque numérique d’aides à la fabrication pour l’avenir

Lorsque les commandes clients impliquent la fabrication de centaines voire de milliers de pièces, chaque petit détail devient crucial. Si l’équipe d’assemblage peut économiser 10 secondes par pièce en utilisant un gabarit de positionnement pour fixer les blocs, ou si une machine peut continuer à fonctionner grâce à une pièce de rechange imprimée en 3D, cela se traduit par une optimisation des opérations et une plus grande efficacité. L’utilisation de la Fuse 1 et de la poudre Nylon 12 permet à M. Johnson non seulement de résoudre non seulement les problèmes existants, mais aussi d’améliorer préventivement les processus grâce au prototypage. Ces avantages se répercutent sur les clients, car le coût des pièces diminue, ce qui contribue également à leur satisfaction globale.

« Les opérateurs viennent me voir en disant qu’ils ont cassé une pièce ou en demandant si quelque chose peut être amélioré, et j’y travaille avec l’imprimante. J’ai gagné énormément de temps », déclare M. Johnson. L’équipe a pu améliorer la productivité globale en travaillant de manière proactive sur des points de l’atelier où des goulots d’étranglement ou des réparations pourraient ralentir les processus. Bien qu’elle soit leur première imprimante 3D, la Fuse 1 a offert à Productive Plastics de toutes nouvelles possibilités de production.