Réduction des coûts et personnalisation avec l'impression 3D SLS

Le passage stratégique de Labconco à l'impression 3D SLS

Remplacer, améliorer, augmenter : les applications de l’impression 3D chez Labconco

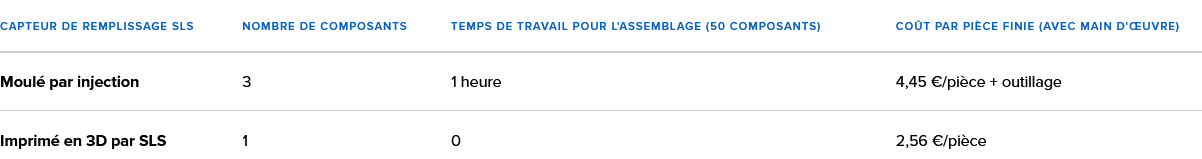

Capteur de remplissage SLS : remplacement d’un assemblage moulé par injection

Ce composant du capteur de remplissage est doté d’une charnière fonctionnelle que Tim Grove, ingénieur produits chez Labconco, a conçue après avoir vu l’échantillon standard en Nylon 12 Powder. Cette fonction permet d’imprimer la pièce en une fois au lieu de créer un assemblage en plusieurs parties, ce qui réduit le temps de travail et le coût des matériaux.

Comme l’équipe de développement de produits de Labconco a réussi à faire évoluer efficacement son installation d’impression 3D, de nombreux membres de l’équipe ont désormais accès à des technologies industrielles telles que les imprimantes SLS de la série Fuse. Selon M. Griffith, de nombreux départements de Labconco commencent à réfléchir à la manière d’intégrer l’impression 3D dans leurs processus de travail habituels afin de réduire les coûts, de gagner en flexibilité et de protéger leur chaîne d’approvisionnement.

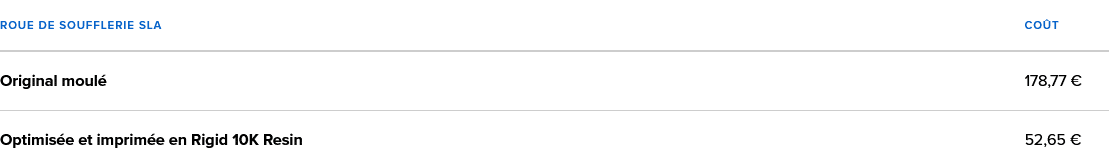

Roue de soufflerie SLA : la solution quand un fabricant arrête la production d’une pièce

Ce composant utilisé dans le produit d’analyse des grains Kjeldahl de Labconco était autrefois commandé à un fournisseur externe, jusqu’à ce qu’il mette fin à sa production. M. Griffith a entrepris la rétroconception du composant, puis a créé un prototype en l’imprimant en Rigid 10K Resin sur la Form 3L quotidiennement pendant plus d’un mois. Cette approche a permis de constituer un stock de composants de remplacement, offrant une protection contre les problèmes de chaîne d’approvisionnement.

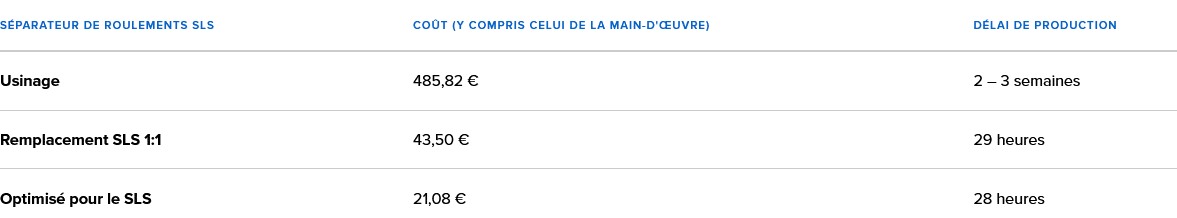

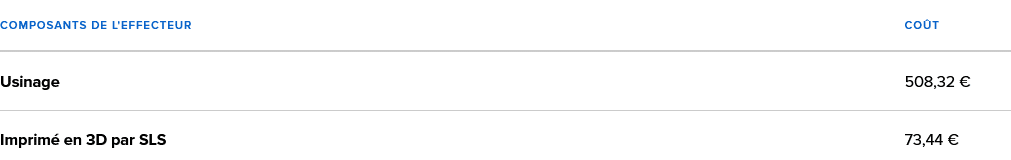

Séparateur de roulement SLS : de 500€ à 20€ par pièce

M. Griffith avait la possibilité d’imprimer cette pièce en créant une réplique exacte du composant usiné par un sous-traitant pour 500 €. Cependant, il a choisi d’appliquer les connaissances acquises dans le cadre du programme de fabrication et l’impression 3D à l’Université d’État de Pennsylvanie, et a entrepris une refonte de la pièce pour exploiter les possibilités géométriques offertes par l’impression 3D SLS. Le nouveau composant revient à environ 21 € pour Labconco, ce qui se traduit par d’importantes économies de plusieurs centaines d’euros et un délai d’exécution réduit à moins de deux jours.

Des pièces SLS à l’essai : moins de composants pour une meilleure fonctionnalité

Les dimensions réduites et la faible consommation d’énergie des imprimantes 3D SLS de la série Fuse ont donné la possibilité à M. Griffith et à son équipe d’adapter progressivement leurs opérations SLS au fur et à mesure de l’expansion de leur gamme d’applications, couvrant ainsi des pièces SLS solides et résistantes dans divers domaines.

Produire en volume avec l’impression 3D SLS pour plus d’agilité

La simplicité d’utilisation des imprimantes SLS et SLA, telles que la Form 3L et la Form Cure L présentées ici, offre aux jeunes employés qui débutent leur carrière la possibilité de se familiariser avec les nouvelles technologies et de présenter de nouvelles propositions.

La Fuse Blast de Labconco vient compléter leur écosystème SLS

Des pièces de meilleure qualité et plus performantes

Dès le début, les équipes de Labconco ont remarqué une différence dans le lissage de la surface et la qualité des pièces.

Les surfaces lisses et l’absence de résidus de poudre ont eu un effet inattendu sur les performances des pièces : les machines fonctionnent mieux lorsque leurs composants imprimés par SLS ont été nettoyés dans la Fuse Blast. « Nous avons en fait obtenu des performances légèrement supérieures sur certains des composants que nous fabriquions parce qu’ils étaient beaucoup plus propres, en particulier lors des premiers cycles de mise en service pour l’un de nos produits », explique M. Griffith.

Les résultats étaient pratiquement identiques à ceux obtenus avec leur autre système de sablage automatisé très coûteux. « Je ne peux pas dire que je remarque une grande différence entre les deux. [La Fuse Blast] est bien plus performante que nous le pensions », a poursuivi M. Griffith.

Moins de temps pour le post-traitement, plus de temps pour l’optimisation de la conception

L’automatisation de la Fuse Blast ne se contente pas de libérer le temps autrefois consacré au sablage manuel des pièces ; elle réduit également la période que M. Griffith et son équipe devaient passer sur la Fuse Sift. Jusqu’à présent, consacrer plus de temps à la Fuse Sift avait pour objectif de réduire la durée du sablage manuel. Désormais, la Fuse Blast effectue des cycles automatisés et produit des pièces propres, même si elles sont encore remplies de poudre lorsqu’elles sont placées dans le panier.

« Maintenant, je dois beaucoup moins me soucier de la quantité de poudre que je retire [avec la Fuse Sift], car je sais de quoi la Fuse Blast est capable. Dorénavant, il ne faut plus nettoyer les pièces dans la Fuse Sift pour accélérer le sablage. Et la petite quantité de poudre que nous pourrions récupérer en procédant à un dépoudrage minutieux dans la Fuse Sift ne vaut pas les coûts de main-d’œuvre supplémentaires qu’elle impliquerait », explique Griffith.

Pour une pièce fabriquée environ 50 fois par semaine, l’équipe de M. Griffith effectuait précédemment un sablage manuel et devait nettoyer trois trous par pièce à l’aide d’un cure-pipe. Grâce à la Fuse Blast, il peut maintenant programmer un cycle automatisé, s’éloigner, puis revenir après 20 à 30 minutes pour trouver un lot de pièces parfaitement propres. « La Fuse Blast est une machine phénoménale. Elle fait un travail fantastique pour dégager les trous, ce qui est probablement l’un des plus grands gains de temps pour nous », déclare M. Griffith.

Depuis sa première réunion où son audacieuse suggestion a stupéfié l’auditoire, M. Griffith a développé une analyse de rentabilité bénéfique pour les fabricants de toutes envergures. En exploitant l’impression 3D SLA et SLS en interne, on peut ouvrir de nouvelles possibilités commerciales, améliorer la qualité des produits, se prémunir contre les soucis d’approvisionnement et réduire les coûts.