Etude technique

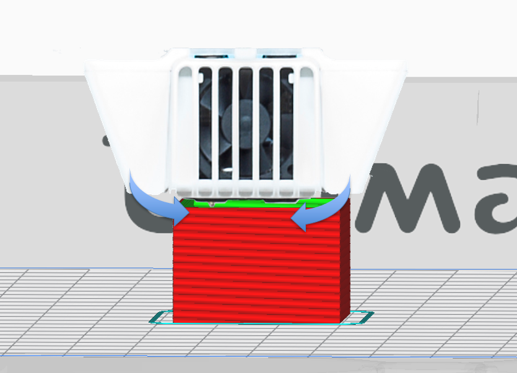

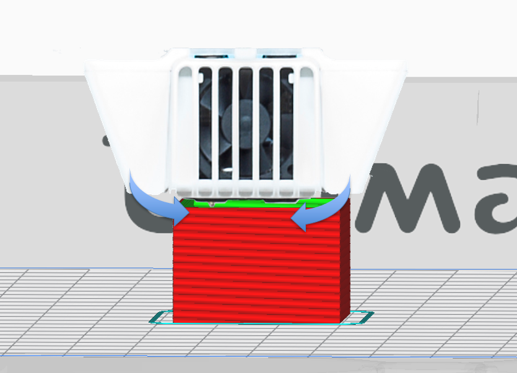

L'utilisation du ventilateur de couche en impression FDMDans le monde de l’impression 3D FDM, le ventilateur de couche est souvent utilisé pour l’impression de matériaux basse température comme le PLA. Il apporte un refroidissement plus rapide sur le matériau afin de le solidifier juste après l’extrusion. Les surfaces et détails sont alors mieux défini, spécialement dans les zones moins stables comme les surplombs ou les ponts. Visualiser l’utilisation du ventilateur de couche dans une pièce est très facile.

Mais qu’en est-il de son influence sur sa température ?

Cette étude technique, réalisée par nos ingénieurs, a pour but de vous aider à comprendre l’influence du ventilateur de couche sur vos impressions. Par l’analyse des températures, avec et sans ventilateurs, nous allons vous donner les clés pour profiter pleinement des avantages du ventilateur de couche de votre imprimante 3D.

Conditions de l’études :

Imprimante utilisée

Cette étude a été réalisée sur l’imprimante Ultimaker S5. Cette imprimante industrielle, reconnue pour ses performances et sa fiabilité, est équipée du Air manager et du material station.

Le air manager est un capot automatisé qui ajuste automatiquement le flux d’air dans l’enceinte en fonction du matériau utilisé. Il est équipé d’un système de filtration permettant de capturer 95% des particules fines émises lors des impressions. Le matériel station, quant à lui est une chambre de stockage et de gestion du filament. Il conserve à l’abri de l’humidité 6 bobines de filaments et permet le chargement et déchargement automatique du filament.

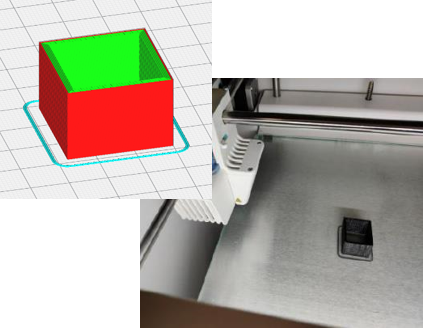

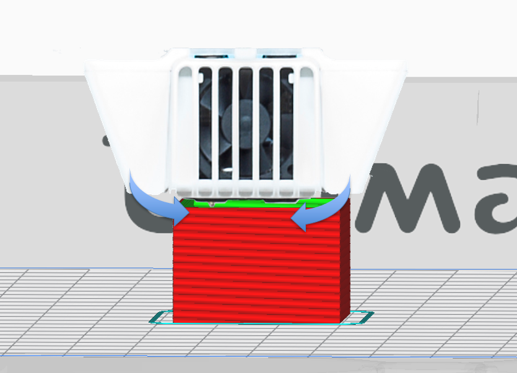

Pièce étudiée et paramétrage de l’impression

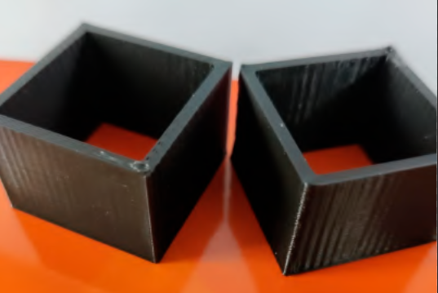

La pièce d’étude est un cube de 25x25x20 mm vide, sans remplissage ni couches inférieures ou supérieures, seulement 5 périmètres. Ce cube est réalisé en PLA. Nous avons défini une température d’impression de 200°C et une température de plateau de 60°C.

Périmètre de l’étude

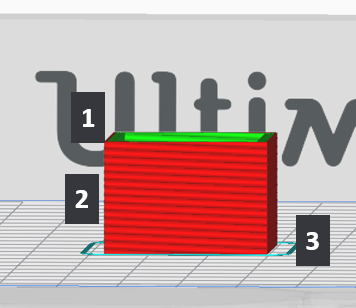

Nous avons choisi d’étudier l’influence de l’utilisation du ventilateur de couche sur trois points différents :

1- Les couches récemment imprimées,

2- Les couches intermédiaires,

3- Le plateau d’impression (pendant l’impression des premières couches).

Nous avons identifié, lors de notre étude, ces trois points comme étant affectés par le flux d’air provoqué par le ventilateur et les variations de température.

Les mesures de températures ont été effectuées avec une caméra thermique FLIR ONE de 2ème génération. Chaque point a été mesuré 5 fois. Le résultat est la moyenne de toutes les mesures.

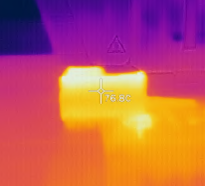

Couches récemment imprimées :

Analyse :

Dans cette zone, la fonction du ventilateur de couche est d’accélérer le refroidissement des zones récemment imprimées. Il améliore la qualité des zones instables comme les ponts et permet l’impression sur des couches qui, dans certaines configurations, n’auraient pas eu le temps de se solidifier (par exemple dans le cas des petites pièces).

Les thermoplastiques ne présentent pas de point de fusion marquant avec précision la transition de l’état solide à l’état liquide. Ces matériaux font plutôt l’objet d’un lent ramollissement à mesure que la température s’élève. Le point de ramollissement Vicat a été ajouté aux techniques de mesure comme valeur de substitution pour le point de fusion. La température de ramollissement Vicat désigne la température pour laquelle une tige de 1 mm² de section s’enfonce de 1 mm exactement sous application d’une charge normalisée de 10 N ou 50 N. La température de ramollissement Vicat est normalisée dans l’ISO 306 et l’ASTM D 1525.

Résultats :

Avec ventilateur : 70°C

Sans ventilateur : 97°C

La différence constatée est de 27ºC. Elle permet de passer sous le seuil de ramollissement Vicat et d’obtenir une meilleure stabilité dans cette zone de la pièce.

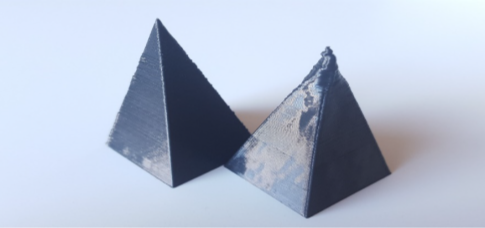

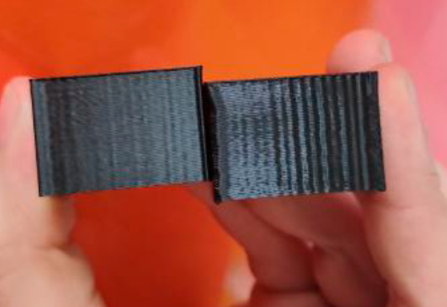

En regardant les pièces imprimées, les différences observées sont claires :

- La géométrie de la pièce est mieux définie,

- L’aspect de surface se voit considérablement amélioré.

Ces différences peuvent être encore plus notables dans les cas où :

- la pièce nécessite des détails fins

- la pièce est petite. Dans ce cas, le temps passé entre les couches étant raccourci, le refroidissement est moindre.

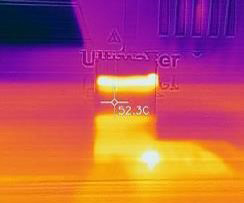

Couches intermédiaires :

Analyses :

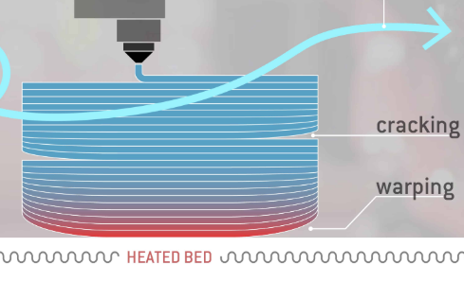

Dans la zone centrale de la pièce, l’aspect le plus important est, hormis le fait d’avoir une stabilité suffisante, la conservation d’une uniformité thermique.

Les phénomènes de warping ou de cracking sur les pièces imprimées sont d’ailleurs, pour partie, dus à l’effet chaud / froid. Le gauchissement, ou warping est causé par le refroidissement du matériau d’impression 3D après son dépôt. La baisse de température entraine sa rétractation. Plus l’environnement est frais après l’extrusion, plus la rétractation est forte. Les zones les plus exposées au refroidissement (l’extérieur de la pièce) rétrécissent plus vite que l’intérieur entraînant des déformations.

La déformation due au rétrécissement à la base de l’objet est appelée warping. La déformation dans les couches intermédiaires est appelée cracking ou fissuration, car la contrainte entre deux couches séparera ces couches, ce qui laissera une fissure dans l’objet.

Pour éviter ces problématiques et obtenir une pièce conforme aux exigences, il est donc important de maintenir une température constante dans l’enceinte de l’imprimante.

Résultats :

Avec ventilateur : 52°C

Sans ventilateur : 62°C

Dans ce cas, on trouve une différence de 10ºC en utilisant le ventilateur de couche, et on peut voir clairement dans les images les différences de température entre les différentes zones de la pièce.

Avec ce matériel, le PLA, avec un coefficient de dilatation thermique de 89 μm/m °C, la différence de température n’est pas très importante, mais pour d’autres matériaux tel que l’ABS, ou pour des pièces de grande dimension, l’utilisation du ventilateur de couche peut être un facteur clé de succès.

Plateau d’impression

Analyses :

Pendant l’impression des premières couches, le ventilateur influence à la fois la température de la pièce mais également celle du plateau d’impression. Or, un plateau chaud favorise l’adhésion des premières couches à la surface.

Dans le choix de votre imprimante 3D FDM, il est donc important de valider que le trancheur désactive le ventilateur de couche pendant l’impression des premières couches pour éviter le décollement de la pièce.

Résultats :

Avec ventilateur : 59°C

Sans ventilateur : 64°C

Nous constatons une différence de 5ºC suite à l’utilisation du ventilateur lors de l’impression des premières couches. Cette différence ne semble pas très importante mais elle n’est finalement pas négligeable. Il pourrait être intéressant de faire des essais pour tester la véritable influence du ventilateur dans la zone proche à la pièce.

D’une manière générale, sauf si obligation, il est recommandé de ne pas utiliser le ventilateur pendant les premières couches pour éviter réduire la température du plateau.