Genesis Systems GroupCas d’utilisation - Outil d’extrémité de bras (EOAT)

Profil du client

Implanté à Davenport, dans l’Iowa, Genesis Systems Group se spécialise dans la conception et la fabrication de systèmes d’automatisation robotique. Grâce à son savoir-faire, l’entreprise est en mesure de proposer une vaste gamme de produits destinés à divers secteurs tels que l’automobile, la construction, l’aéronautique et les véhicules de loisirs, pour n’en nommer que quelques-uns.

Défi

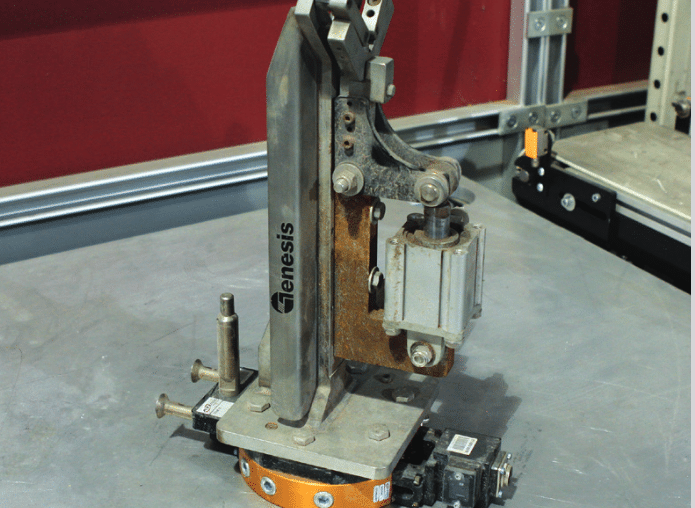

Genesis Systems Group excelle notamment dans la création de systèmes robotiques de découpe au jet d’eau, qui sont utilisés pour découper des pièces en composites. En raison de la complexité de la géométrie de ces pièces, l’approche initiale consistait à fixer le jet d’eau sur le bras du robot et à déplacer l’outil de découpe autour de la pièce. Cependant, cette méthode présentait un risque, car un mouvement incorrect du bras du robot pouvait entraîner un jet d’eau sous haute pression mettant en danger les travailleurs.

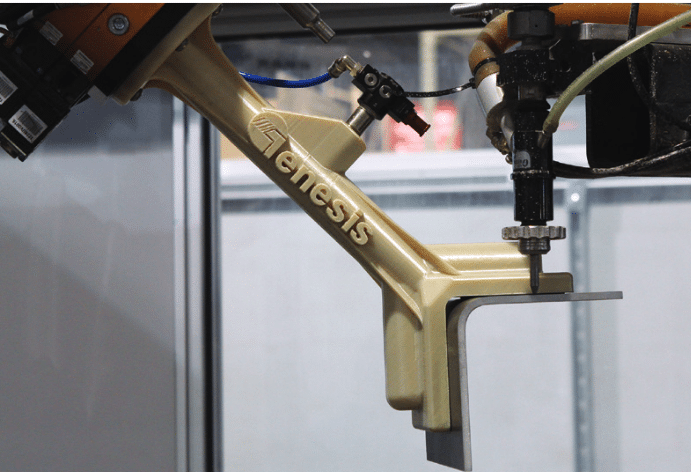

Pour résoudre ce problème, Genesis a été pionnière en proposant un processus plus sécurisé qui repose sur l’utilisation d’une extrémité d’outil robotique (EOAT). Cette EOAT saisit la pièce et la déplace autour de l’outil de découpe en toute sécurité. Cette approche a représenté un défi, car l’entreprise devait concevoir et fabriquer des EOAT adaptées à chaque pièce à découper. Genesis avait recours à l’usinage CNC pour la fabrication de ces EOAT, mais cela engendrait des délais de production et des coûts élevés.

Solution

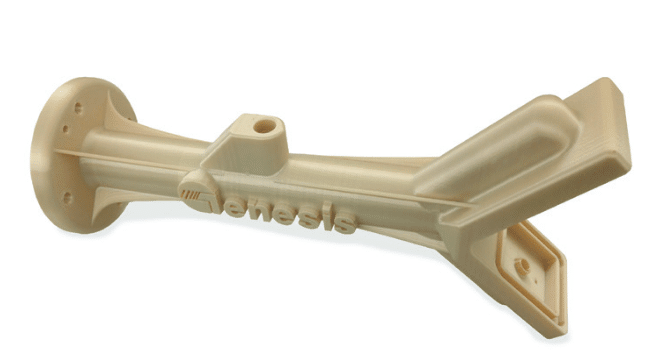

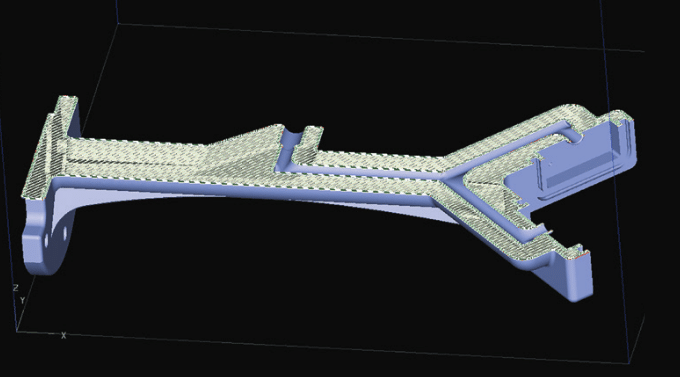

Les experts de Genesis ont étudié l’utilisation de l’impression 3D afin de réduire à la fois le temps et les coûts de production des EOAT (End of Arm Tools) pour la préhension. Ils ont conclu que la plupart des pièces imprimées en 3D n’étaient pas suffisamment résistantes pour résister au processus de découpe au jet d’eau. En revanche, les outils de préhension fabriqués avec la technologie FDM® se sont avérés plus que satisfaisants pour accomplir cette tâche.

De plus, les ingénieurs ont utilisé la capacité de la technologie FDM pour créer des formes complexes en intégrant un canal interne pour un pneu d’avion. Cela a permis aux outils de préhension de maintenir les pièces en utilisant le vide, réduisant ainsi la nécessité de lignes pneumatiques externes qui pourraient nuire à l’environnement du jet d’eau.

Résultat

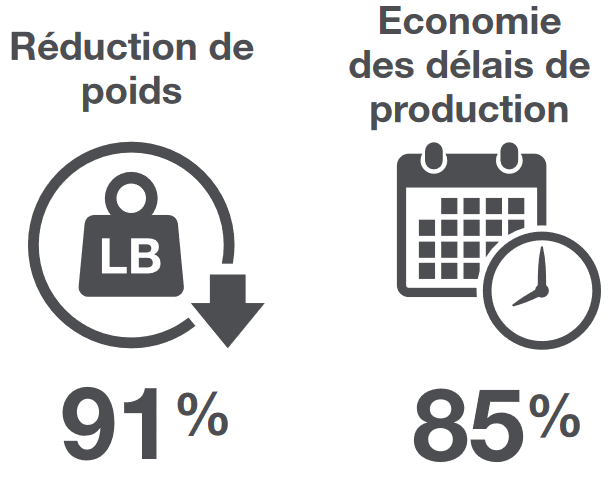

Les ingénieurs de Genesis ont rapidement découvert les avantages supplémentaires de la technologie FDM, notamment en ce qui concerne la réduction des coûts et des délais de production. Auparavant, la création d’un outil de préhension pneumatique via l’usinage CNC nécessitait 20 jours et engendrait des coûts élevés. Grâce à l’impression 3D, Genesis a réussi à réduire ce délai à seulement trois jours, entraînant une diminution significative des coûts : une réduction de 85% du temps de production et une réduction de 94% des coûts.

Le nouvel EOAT conçu, fabriqué en plastique FDM léger, a également permis de réduire le poids de 15,9 kg à seulement 1,4 kg. Cette réduction de poids permet l’utilisation de robots plus compacts et plus économiques. Ces facteurs offrent à Genesis de nombreuses opportunités pour réduire les coûts et optimiser la production dans l’ensemble de l’entreprise.

Doug Huston, conseiller technique chez Genesis Systems Group, a exprimé sa gratitude en soulignant que : « l’adoption de la technologie FDM a apporté une transformation significative en ce qui concerne la réduction des coûts de production des outils de préhension. Parallèlement, le délai de livraison a connu une forte réduction, ce qui revêt une grande importance étant donné que les outils de préhension sont susceptibles de se briser suite à un choc, interrompant ainsi la production jusqu’à la fabrication d’un outil de remplacement. »

Huston a souligné : « En général, la création d’outils de préhension conventionnels nécessiterait plusieurs semaines. Cependant, grâce aux outils de préhension FDM, il est désormais possible de finaliser et d’équiper une nouvelle extrémité d’outil robotique en seulement une journée. »