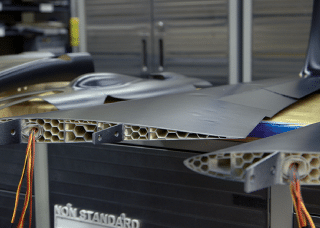

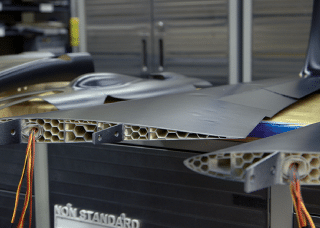

Dan Campbell, ingénieur de recherche chez Aurora Flight Sciences, a déclaré : « Toute modification de la conception entraîne des problèmes pour le centre de gravité. Cependant, étant donné que le processus de fabrication additive peut facilement contrôler où le matériau est placé et où il ne l’est pas, l’itération des conceptions a un impact minimal sur le reste de l’aéronef. »

Le temps de construction de cet avion a été réduit de moitié en utilisant des technologies de fabrication additive. L’élimination de la nécessité d’outillage a contribué à réduire considérablement les délais.

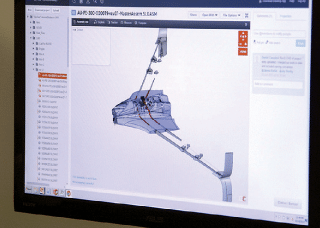

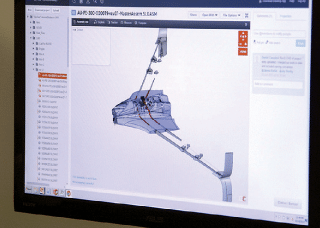

L’équipe centrale de six ingénieurs a utilisé GrabCAD, une solution de collaboration de Stratasys qui aide les équipes d’ingénierie à gérer, visualiser et partager des fichiers CAO, pour coordonner le projet. Cela a permis aux deux entreprises, situées dans deux endroits différents, de concevoir et de produire l’aéronef dans un délai très court. Le logiciel agit presque comme un site de médias sociaux, suivant les révisions, permettant la messagerie et servant de référentiel pour les documents d’ingénierie en cours tels que la nomenclature.