Du prototypage à la production en série avec les technologies SLA et SLS

Comment XSPECTER combine des pièces finales imprimées en 3D par SLA et SLS pour fabriquer un trépied de caméra d'extérieur

Développement d’un trépied d’appareil photo 360° contrôlable

Les dispositifs de vision nocturne et d’imagerie thermique portative sont devenus un équipement standard pour les chasseurs, les plaisanciers et les agents de sécurité. Cependant, un inconvénient majeur est que ces appareils ne fonctionnent pas à travers le verre et les vitres des véhicules. Les utilisateurs sont ainsi contraints de tenir leur appareil à la main par la fenêtre ouverte ou de sortir fréquemment du véhicule lorsqu’ils conduisent la nuit.

Le T-Crow XRII avec différentes caméras sur la fenêtre de la voiture (à gauche) et sur le toit de la voiture (à droite)

L’image thermique sur l’écran d’une tablette à l’intérieur de la voiture

Du prototypage à la production en série

« Nous avons intégré l’impression 3D à la chaîne de production après l’avoir utilisée pour produire les prototypes. Cela a tellement bien fonctionné que nous avons fini par concevoir l’ensemble du produit à l’aide de diverses technologies d’impression 3D, et nous l’imprimons en 3D encore aujourd’hui », explique M. Mähler.

Au début de son projet, M. Mähler a développé plusieurs versions prototypes du trépied en collaboration avec des services d’impression 3D utilisant des imprimantes FDM. Une fois que le design du produit a été finalisé, il a sollicité l’aide d’AMPro 3D, un partenaire de Formlabs, pour obtenir des recommandations sur les technologies et les matériaux d’impression 3D appropriés pour la production de la première série.

Un trépied T-Crow prêt à être expedié avec le boitier produit en Nylon 12 Powder

Il a choisi l’imprimante 3D formlabs SLS Fuse 1 ainsi que l’imprimante 3D SLA grand format Form 3L pour lancer la productio en série des T-Crows et imprimer en 3D des pièces d’utilisation finale.

Production en série avec une combinaison d’impression 3D SLA et SLS

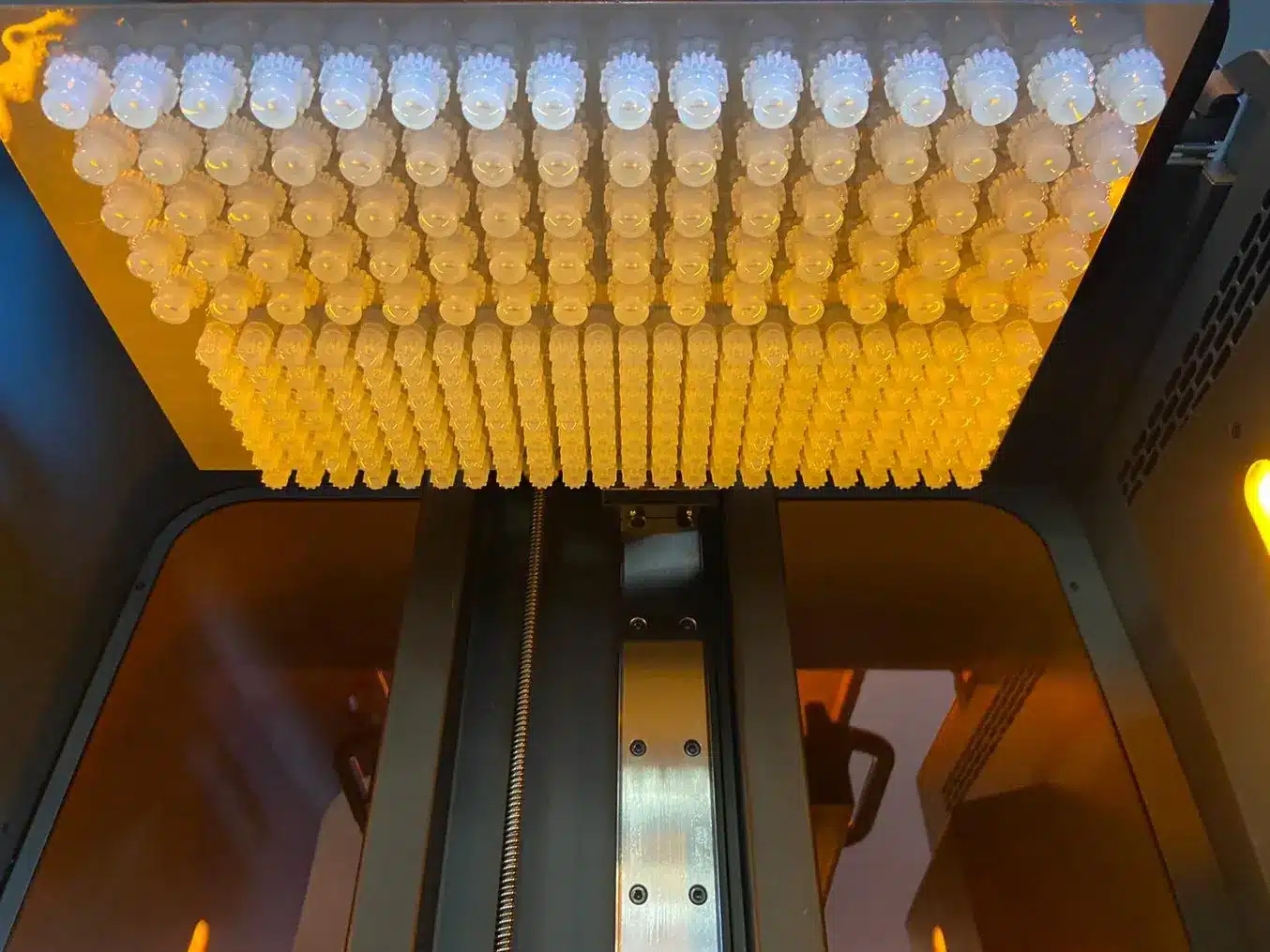

Engrenages pour le T-Crow imprimé sur la Form 3L en Durable Resin

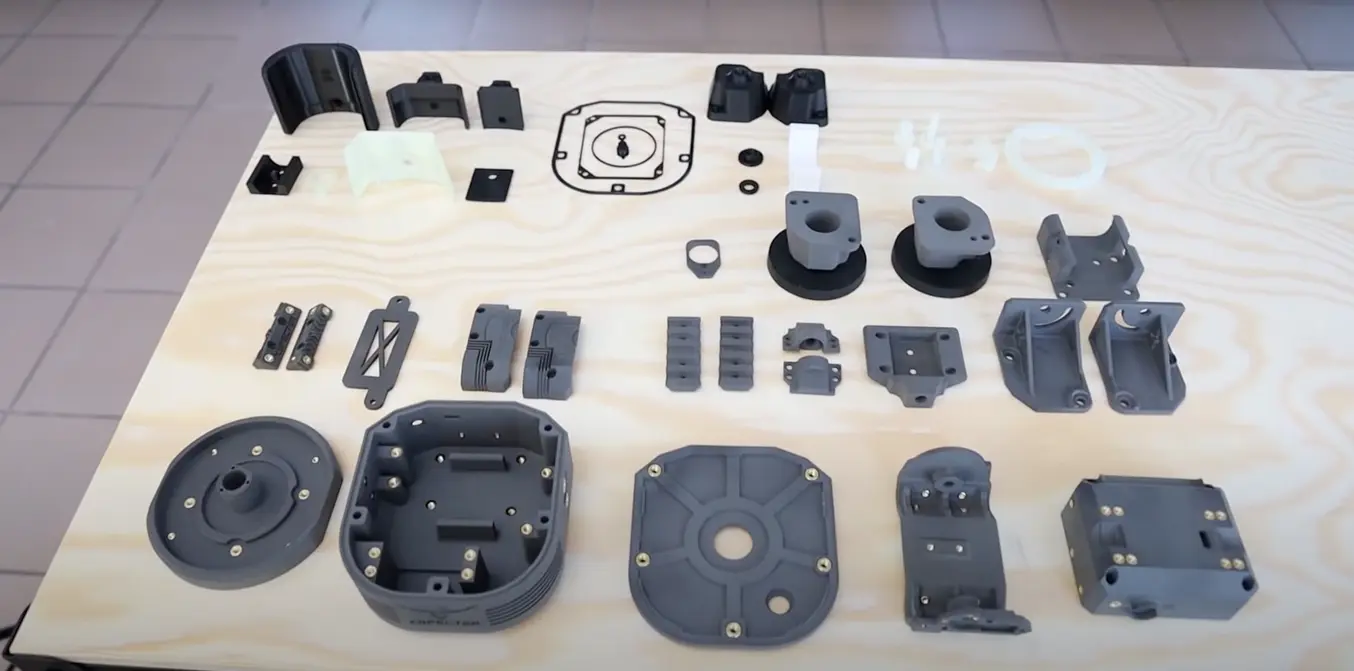

Une fois que les différentes pièces ont été imprimées et post-traitées en interne, elles sont assemblées à l’aide d’inserts filetés et sont prêtes à être expédiées dans les trois jours.

Tous les composants imprimés en 3D du T-Crow avant assemblage.

« Avec les imprimantes dont nous disposons actuellement, nous pourrions produire 1500 T-Crows complets prêts à être expédiés en un an », déclare M. Mähler.