Fabrication d'outillage aéronautique en impression 3D

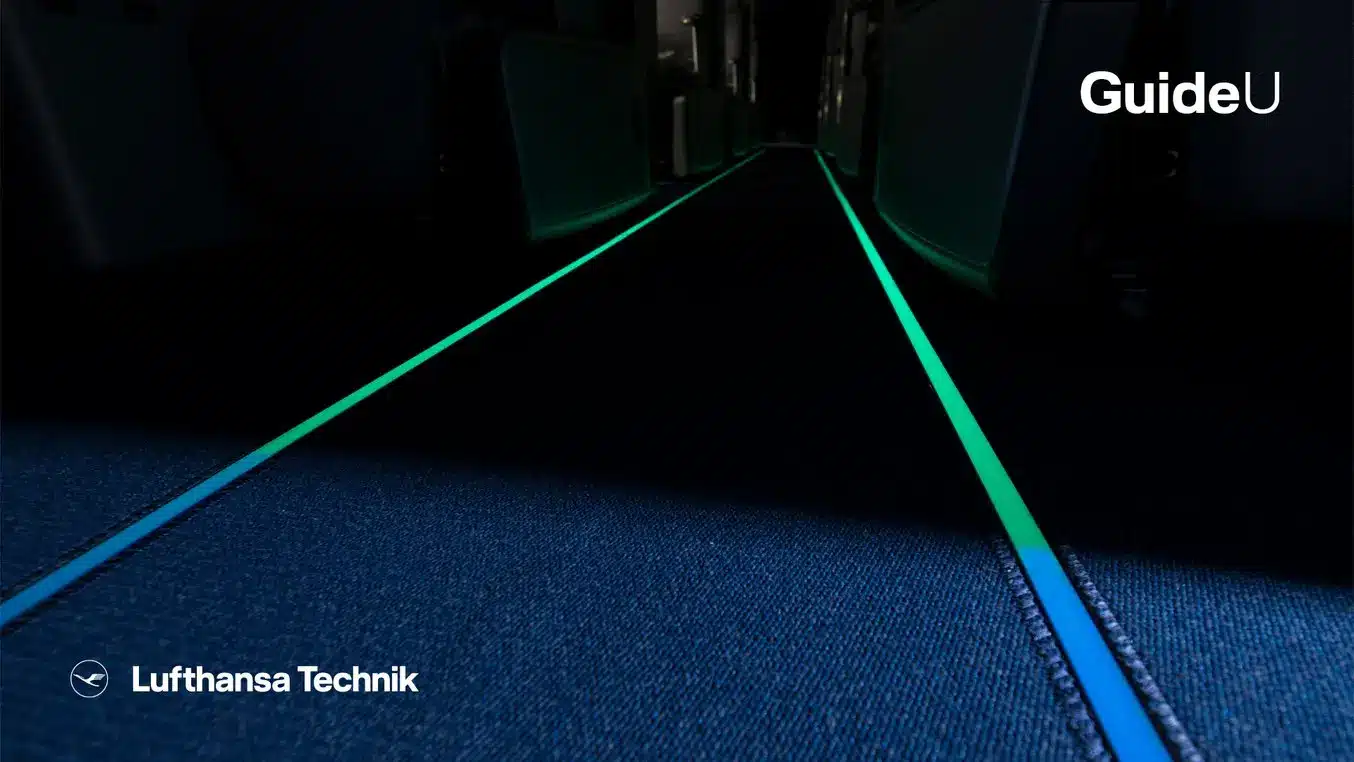

Comment Lufthansa Technik utilise des outils imprimés 3D pour fabriquer des marquage d'issues de secours

Marquage de la route d’évacuation pour Airbus, Boeing et Co

Dans l’atelier de fabrication Productive Plastics

Les buses imprimées en 3D en tant que consommable dans la production

La buse, en résine transparente, avec le fil intégré (à droite, toujours imprimé avec des structures de support).

Précision dimensionnelle et flexibilité accrue avec l’impression 3D SLA

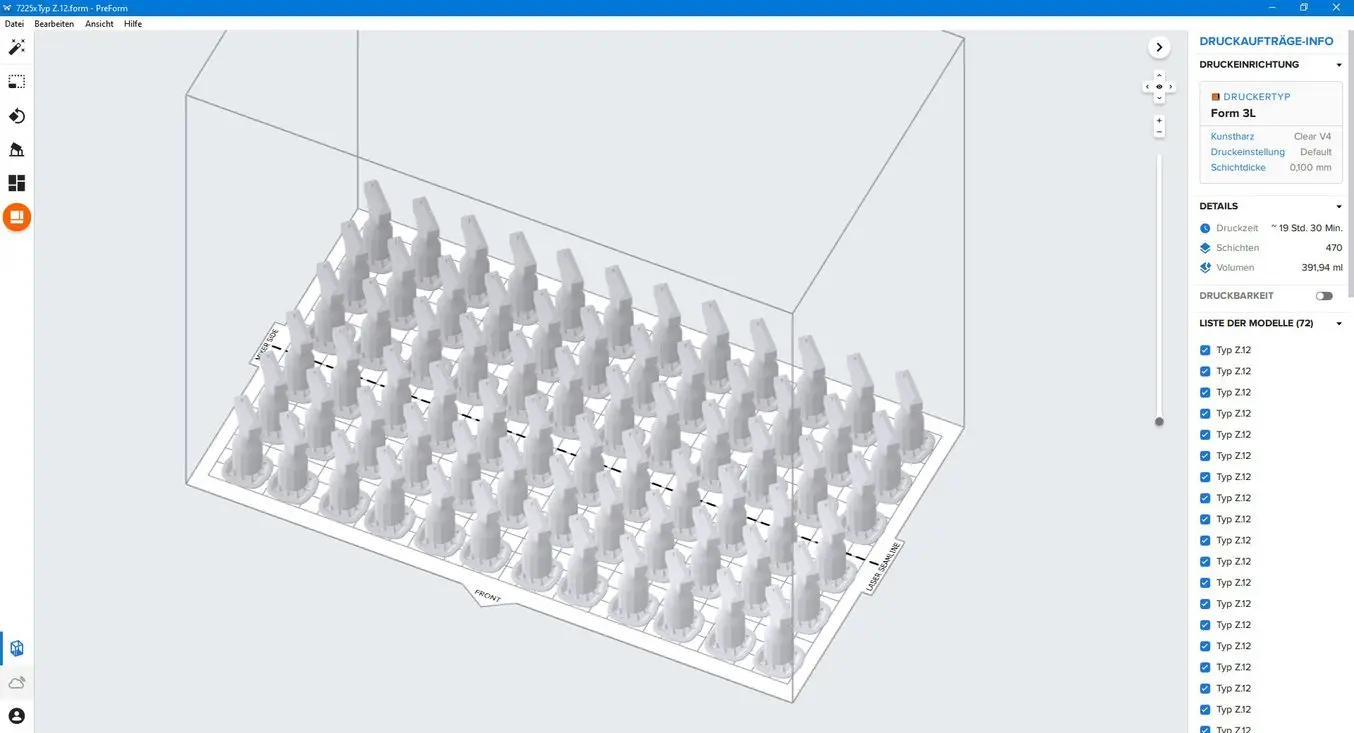

Cet équipement de production a été fabriqué en utilisant la Form 3L en collaboration avec le partenaire de Formlabs myprintoo. La grande surface de construction de la Form 3L a permis de produire 72 buses en une seule opération d’impression. En comparaison, sur la version plus petite de l’imprimante 3D en résine Formlabs SLA, le Form 3, seulement 25 buses pourraient être imprimées en une seule construction. L’utilisation de la Form 3L a considérablement accéléré le processus de production de cette application, tout en maintenant la précision d’impression des buses. Pour être plus précis, 72 buses ont été produites sur la Form 3L en seulement 19,5 heures.

72 buses produites sur la Form 3L avec un temps d’impression de 19,5 heures.

«Nous avons suivi la construction de l’outil au cours du processus d’itération pour procéder à des ajustements à l’épaisseur de la couche, à l’orientation de l’impression, ou même à la géométrie du composant, et ainsi garantir la fiabilité du processus et la qualité de l’impression», explique Jonathan Wulf de myprintoo.

Buse pour la production à Lufthansa Technik en résine transparente sur la Form 3L.

Optimisation du procédé flexible de la production avec impression 3D

.