Ultimaker

HEINEKEN UTILISE L'IMPRESSION 3D POUR SES CHAINES DE PRODUCTIONAvec plus de 150 brasseries à travers le monde, Heineken est l’un des leader mondial de la production de bière. A Séville, en Espagne, le responsable de l’emballage, Juan Padilla, a fait le choix de l’impression 3D pour améliorer la productivité de son usine. Un choix gagnant !

Optimiser la ligne de production

L’usine de Séville produit plus de 500 millions de litres de bières par an. L’entreprise est cependant toujours à la recherche de nouveaux moyens ou outils pour améliorer la productivité des lignes. C’est pourquoi elle s’est intéressée à l’impression 3D.

Convaincu de l’intérêt de la solution, un laboratoire dédié à la 3D a rapidement été installé au sein de l’usine. Un objectif majeur est fixé : l’amélioration des processus en terme de production, de disponibilité et de sécurité. L’impression 3D a rapidement fait ses preuves en apportant à Heineken la flexibilité et la rapidité d’exécution dont ils avaient besoin tout en restant abordable.

« Nous avons constaté une réduction des coûts sur ces applications de 70% à 90% tout en réduisant également considérablement nos délais. »

La sécurité avant tout

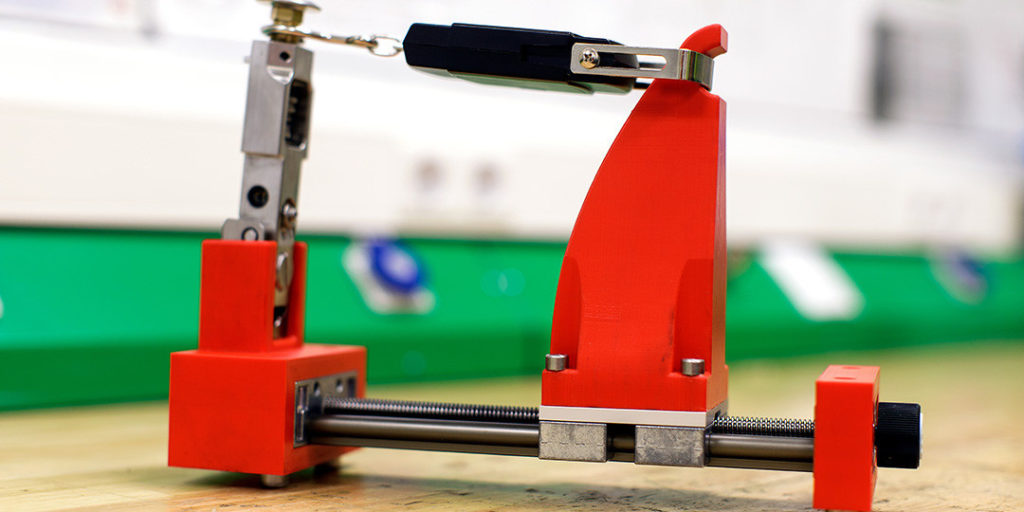

Soucieuse de la sécurité de ses employés, l’entreprise a tout d’abord conçu des loquets de sécurité pour les maintenances des machines. Une majeure partie des machines de l’usine en sont équipées. Quand les machines sont à l’arrêt pour maintenance, ces loquets bloquent le redémarrage de la machine. Ils empêchent ainsi quiconque de démarrer la machine pendant qu’un opérateur effectue son opération de maintenance.

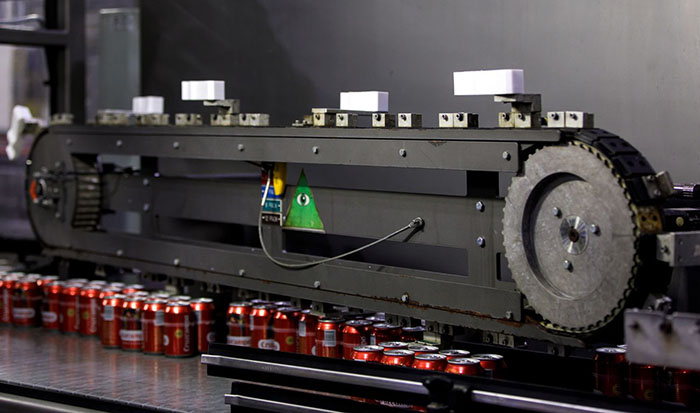

Des pièces imprimées fonctionnelles pour la ligne de production

Le succès des pièces précédentes a conduit les ingénieurs Heineken à imprimer des pièces pour la ligne de production. L’externalisation de certaines pièces détachées avaient été jugées comme chronophage et coûteuse. L’imprimante 3D Ultimaker a donc pris le relais sur ces pièces usinées. L’équipe a constaté immédiatement une baisse des coûts et un gain de temps. Il a également été prouvé que les pièces plastiques remplaçaient parfaitement certaines pièces métalliques.

Optimiser le design des pièces

Multiplier les itérations est simple avec l’impression 3D. D’autant plus lorsqu’on possède l’outil en interne. Les ingénieurs peuvent rapidement modifier le design d’une pièce pour répondre parfaitement au besoin. Les plastiques sont plus légers que la plupart des métaux et sont relativement solides lorsque les bons principes de conception et les bons matériaux sont appliqués. Il est également très facile de repenser les pièces pour qu’elles fonctionnent encore mieux, sans les contraintes de l’externalisation.

À la brasserie de Séville, l’équipe de Juan a pu remplacer diverses pièces repensées par une conception optimisée. Par exemple, une pièce métallique utilisée avec un capteur de qualité sur un tapis roulant renverserait souvent des bouteilles, créant un blocage ou éjectant de bonnes bouteilles sur le sol. Les pièces imprimées en 3D repensées ont évité ce problème, économisant ainsi des bouteilles, de l’argent et du temps.

Gabarits de contrôle et outillage de maintenance

Les entreprises impriment généralement des outils, des gabarits et des accessoires personnalisés en 3D. Heineken a conçu divers outils pour rendre la maintenance plus facile et plus rapide sur leurs machines. Ces outils sont généralement imprimés à partir de Tough PLA, qui est facile à imprimer, avec une résistance et une flexibilité similaires à l’ABS. L’un de ces outils est l’outil de butée, qui desserre et resserre les colonnes des roues de guidage qui appliquent les étiquettes des bouteilles. Avant d’adopter l’impression 3D, cet outil devait être fait sur mesure en utilisant l’usinage CNC. Avec l’impression 3D, le coût de production de l’outil a été réduit de 70% et le délai de livraison de trois jours à un jour. Un outil simple comme le coupe-caoutchouc toroïdal est imprimé en moins d’une heure, ce qui prend en moyenne plus de 10 jours à livrer lorsqu’il est externalisé.

Conclusion

Un succès

Après un an d’utilisation, le projet d’imprimante 3D a été considéré comme une vrai succès pour Heineken. L’expérience devrait être globalisée à l’ensemble des usines du groupe.

Réduction des délais

Grâce à l’impression 3D de pièces finales fonctionnelles pour la ligne de fabrication à la demande, Heineken a pu optimiser la fonctionnalité et la disponibilité de ses lignes dans les délais.

Efficacité

En ajustant facilement le design de certaine pièce structurelle de la ligne, Heineken a augmenté son efficacité.

Productivité améliorée

Les outils personnalisés ont considérablement facilité et accéléré les opération de maintenance et les rotations en production.