Suite aux progrès réalisés dans le prototypage, Albéa a étendu l’utilisation de PolyJet à l’outillage.

« Nous utilisons non seulement le Connex3 pour créer des prototypes, mais aussi pour fabriquer des outils d’assemblage pour la ligne de production. Nous avons pu réduire notre chaîne d’approvisionnement en éliminant le besoin de sous-traiter les prototypes et les outils, ce qui a entraîné des gains d’efficacité significatifs tout au long du processus de production », a déclaré Crapet.

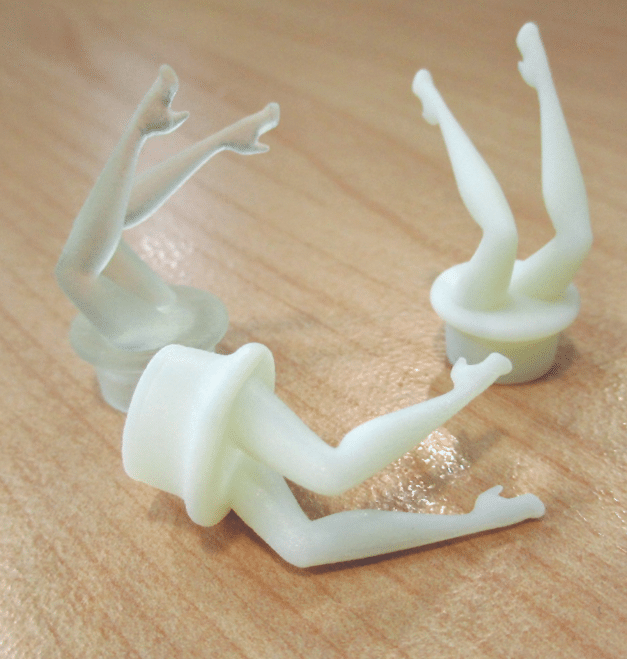

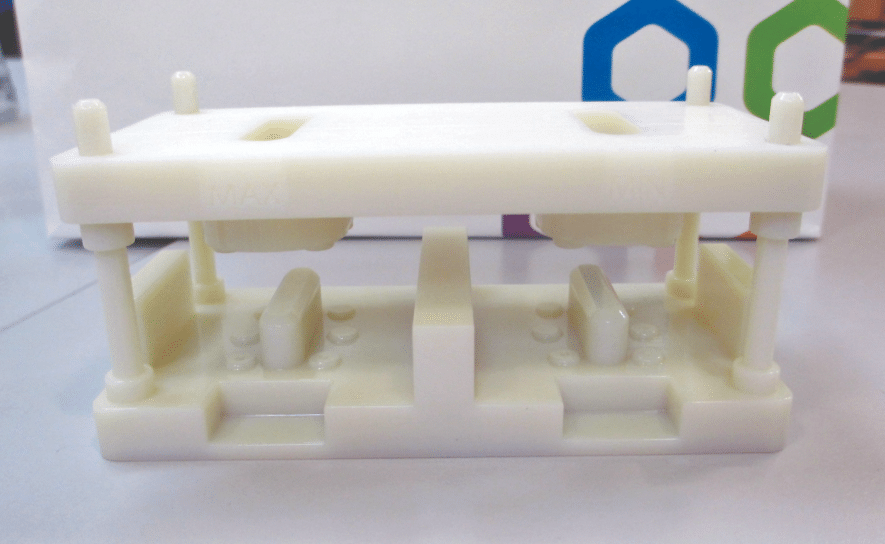

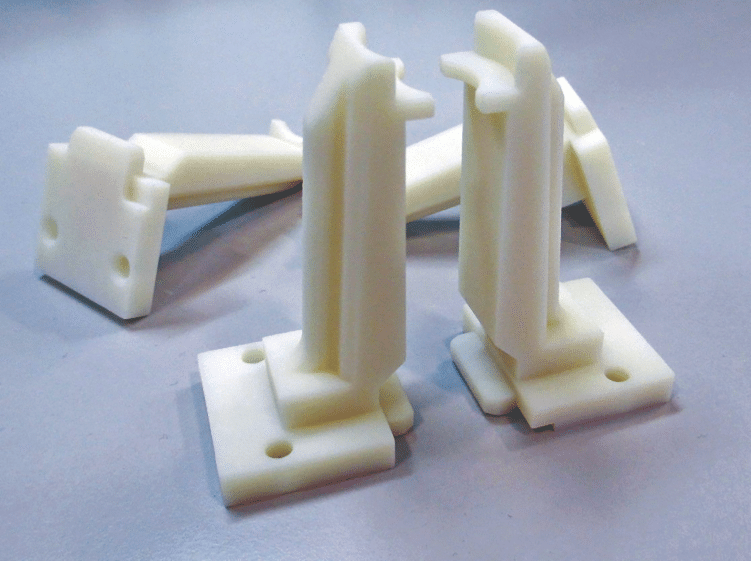

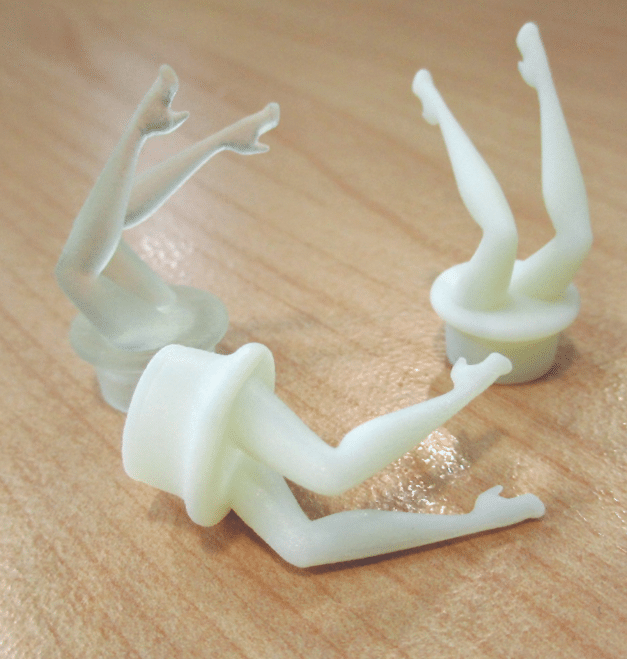

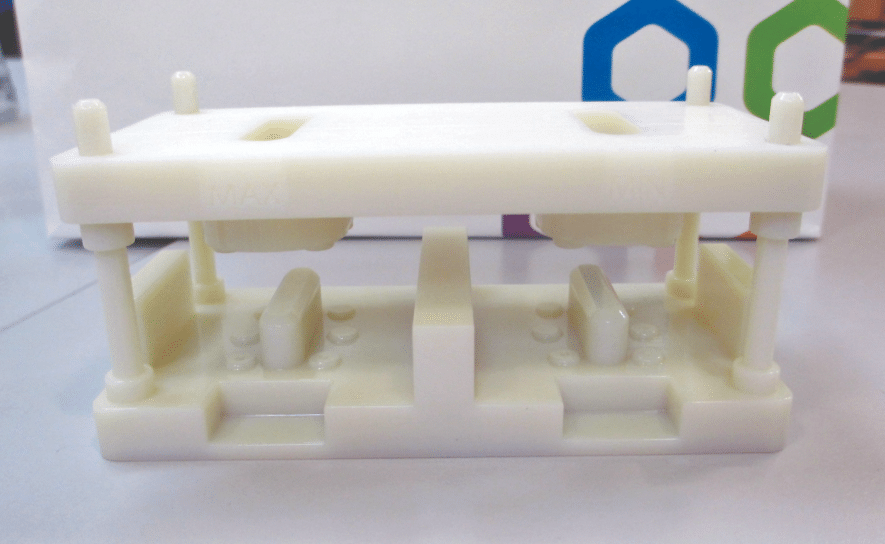

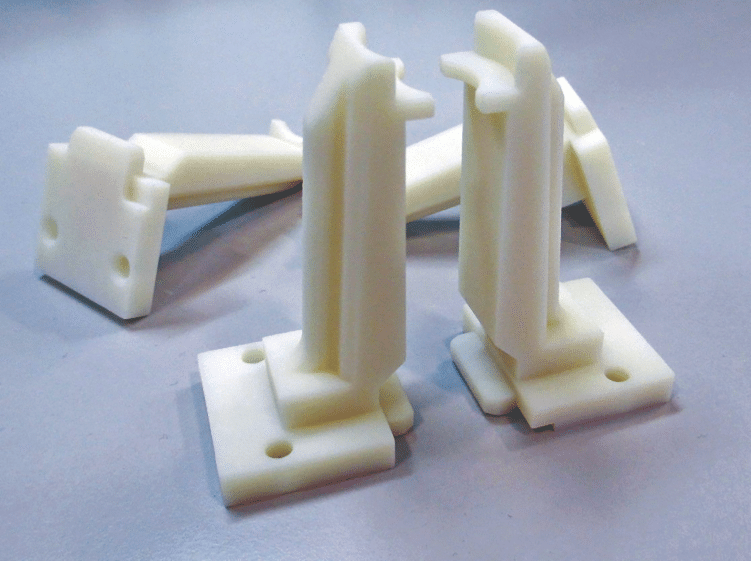

Un exemple est un outil de production imprimé en 3D utilisé pour maintenir en place les produits d’emballage lors de la peinture. Cela permet aux techniciens d’Albéa d’évaluer la forme et la taille de la pièce pour s’assurer qu’elle s’adapte correctement dans la cabine de peinture. « En utilisant du Digital ABS, nous pouvons rapidement produire des outils d’assemblage qui fonctionnent comme nos outils traditionnellement fabriqués.

Nous avions l’habitude de produire ces pièces en deux semaines en utilisant l’usinage CNC, mais avec notre Connex3, cela ne nous prend maintenant que deux jours », a déclaré Crapet. Avec le succès de PolyJet dans l’amélioration de la qualité de production et de prototypage, Albéa envisage maintenant d’utiliser FDM pour renforcer davantage ses capacités d’outillage.

« L’impact positif de la fabrication additive sur nos processus ne peut pas être surestimé – les chiffres parlent d’eux-mêmes », a déclaré Crapet. « Elle est devenue essentielle à nos activités de prototypage et à notre ligne de production, donc naturellement, nous voulons explorer comment FDM peut apporter une valeur similaire dans d’autres domaines d’application. »