PostProcess

#5 - Accélérer le processus de retrait des supportsLa situation

- Une importante société d’équipements audio utilise deux imprimantes OBJET (Connex3, Eden500v) et deux imprimantes FDM (Dimension Elite, Dimension SST 1200ES).

- Leur service de prototypage AM est un « guichet unique » pour tout employé qui a une idée et qui souhaite procéder à des validations de design, de dimension ou de fonction.

- Avec environ 600 clients internes, ce département composé de 2 personnes produit environ 17 000 pièces par an ! Environ 70% de ces pièces sont produites avec les imprimantes OBJET.

L’opportunité

Les ingénieurs du département de prototypage AM utilisent plusieurs méthodes de post-impression. Pour les impressions Objet, l’équipe effectue un retrait manuel des supports, suivi d’un lavage au jet d’eau, puis ponçage pour enlever la couche de liaison.

Pour les pièces à géométrie complexe incluant des cavités par exemple, des instruments dentaires sont utilisés pour enlever les supports. La plupart des pièces ont des géométries complexes, avec des tolérances serrées et des canaux en forme de S. La longueur de ces pièces est généralement comprise entre 15 à 30 centimètres de longueur.

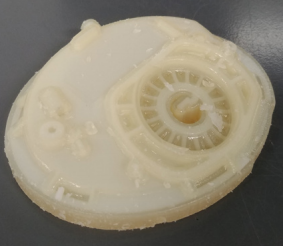

Pièce avant traitement

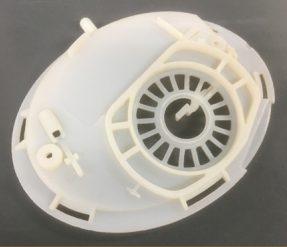

Pièce après traitement DEMI

La solution

Après avoir comparé les formes de plusieurs pièces, la solution de retrait du support DEMI a été choisie. Son automatisation logicielle, qui assure une cohérence et un débit exponentiels inégalés, fait gagner un temps précieux aux équipes de fabrication additive.

La petite pièce illustrée au dessus nécessitait généralement 3 minutes de nettoyage manuel. La solution DEMI traite 200 pièces identiques à celle-ci en 4 heures seulement.