Elkamet adopte l'impression 3D pour maximiser l'efficacité de la conception et de la production

Nos clients demandent continuellement des livraisons plus rapides et des délais plus courts. Maintenant que nous sommes en mesure de voir ce dont est capable la technologie d’impression 3D, à l’avenir, nous espérons bien développer nos services grâce à elle.

Réduire les délais grâce aux outils de production FDM

L’industrie automobile construit chaque année des centaines de milliers de véhicules, chaque ligne de production fabriquant un modèle unique. Elkamet collabore avec des constructeurs automobiles et des fabricants de verre pour produire des profilés, notamment des joints de vitre, adaptés à chaque modèle de véhicule. Pour pouvoir garantir une parfaite adaptation de ses joints de vitre à chaque véhicule, Elkamet utilise des calibres de mesure et de contrôle de qualité.

Auparavant, Elkamet réalisait ses calibres par des processus de fabrication traditionnels. Mais désireuse de rationaliser les processus, elle s’est finalement tournée vers la technologie FDM de Stratasys. « Avant d’installer notre imprimante 3D Fortus 450mc, nous devions fraiser les

calibres des joints de vitre et des glissières en aluminium », raconte Mathias Sturma, spécialiste du développement, du conseil et des applications de la fabrication additive chez Elkamet Kunststofftechnik.

Le système, qui est à la fois sûr et facile à utiliser, a rendu la fabrication de l’outillage en interne beaucoup plus simple, notamment parce qu’il nous permet d’employer un large éventail de matériaux.

GmbH. « Le problème était que ces pièces étaient très lourdes, et qu’il était difficile de les déplacer au sein même de l’atelier de production. Il nous fallait également assembler plusieurs pièces pour créer les calibres. Après avoir réalisé que nous pouvions imprimer en 3D des pièces beaucoup plus légères en ASA sur la Fortus, nous avons développé la conception de nos calibres afin de les adapter à nos contraintes d’ordre géométrique. »

Outre une réduction de poids, qui facilite grandement les contrôles de qualité et les mesures, l’impression 3D a permis une réduction allant jusqu’à 75 % des délais de fabrication des outils tels que les calibres. La possibilité de fabriquer des calibres personnalisés imprimés en 3D permet à Elkamet de répondre efficacement aux demandes du marché de l’automobile, d’améliorer ses processus de fabrication internes et de fournir des solutions à la fois plus rapides et plus personnalisées à ses clients. L’impression 3D a également permis à la société de changer facilement la couleur de son calibre du blanc au gris pour éviter les reflets et améliorer le contraste, à la satisfaction du personnel d’Elkamet.

« L’imprimante 3D Fortus fonctionne en continu dans nos installations de production. Elle a été adoptée avec le plus grand enthousiasme par notre équipe dès son installation », affirme Sturma. « Le système, qui est à la fois sûr et facile à utiliser, a rendu la fabrication de l’outillage en interne beaucoup plus simple, notamment parce qu’il nous permet d’employer un large éventail de matériaux. Les propriétés mécaniques et thermiques de ces matériaux sont également idéales pour la production des gabarits et fixations que nous utilisons aujourd’hui dans nos installations de fabrication. »

La fabrication additive FDM de Stratasys a permis aux installations de production d’Elkamet d’obtenir une réduction allant jusqu’à 75 % des délais de fabrication des outils tels que les calibres.

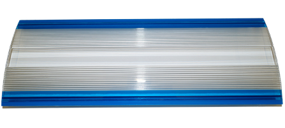

L’imprimante 3D Stratasys J750 permet à Elkamet de fabriquer des pièces uniques de prototypes d’éclairage transparents avant de lancer de grandes séries de production.

Et la lumière fut, grâce aux prototypes J750

Mis à part pour les gabarits et fixations, Elkamet utilise également l’impression 3D dans ses processus de prototypage. Lors de la fabrication de profilés d’éclairage, tels que des protège-lampes de bureau, les itérations de conception étaient souvent difficiles, car les pièces sont extrudées et généralement produites en série. Pour cette raison, les itérations de conception n’avaient généralement lieu qu’avec la deuxième série créée, dans la mesure où la production de protège-lampes uniques permettant de tester les conceptions n’était pas viable. Pour résoudre ce problème, Elkamet a employé l’imprimante 3D toutes couleurs et multi- matériaux J750™ de Stratasys.

« Auparavant, le prototypage de nos profilés de protège-lampes était très difficile, car nous avions besoin d’un matériau transparent et nous n’étions pas en mesure de produire des pièces uniques de façon simple », explique Sturma. « Sans compter que pour les prototypes créés en interne, nous avions besoin d’une combinaison de matériaux rigides et flexibles, et d’une large palette de couleurs. La Stratasys J750 est la meilleure solution du marché répondant à ces critères. » D’après Sturma, les prototypes d’éclairage transparents finaux imprimés en 3D en matériau VeroClear™ ont reçu un retour très positif de la part du personnel d’Elkamet. « Les prototypes que nous avons réalisés reproduisent remarquablement l’effet de lentille, nous n’osions même pas imaginer une telle qualité », affirme Sturma.

La capacité à contrôler la rigidité des matériaux permet également à l’équipe de conception d’Elkamet de reproduire fidèlement les propriétés finales des matériaux des protège-lampes. L’entreprise peut ainsi économiser du temps et de l’argent au stade de la conception et de la production en imprimant en 3D des prototypes d’éclairage uniques qui permettent de mettre au point la conception finale avant le lancement de la production. En acquérant ses imprimantes Fortus et J750, Elkamet n’a pas seulement investi dans ses processus actuels, mais également dans son avenir.

« Nous sommes impatients d’explorer davantage ces technologies et la possibilité de les utiliser dans d’autres applications et processus », a déclaré Sturma. « Nos clients demandent continuellement des livraisons plus rapides et des délais plus courts. Maintenant que nous sommes en mesure de voir ce dont est capable la technologie d’impression 3D, à l’avenir, nous espérons bien développer nos services grâce à elle. »

Découvrez les solutions Stratasys