Les scanners 3D sont de plus en plus performants et deviennent accessibles pour de nombreuses entreprises. Nous avons en catalogue 3 scanners à moins de 5000€. Ces scanners ont bien sûr, des champs d’application limités mais peuvent être d’une grande utilité pour certains secteurs. Dans un autre article, nous avions exposé les usages traditionnels des scanners ; dans celui-ci, nous présentons 3 cas concrets d’utilisation.

Avant d’entrer dans leur présentation, sachez que ces 3 scanners, l’Eisncan S, l’Einscan Pro et le Pocketscan utilisent la technologie de lumière structurée (technologie nº1). Ils réalisent un calcul, type triangulation, à partir de la déformation de la lumière projetée (qui peut être une grille, des vagues, des points régulièrement espacés, des formes complexes). Cette lumière est captée par 2 caméras. En calculant le déplacement du motif sur la surface, le logiciel en déduit ses propriétés.

Les principaux avantages de cette technologie sont sa vitesse, la résolution et la capacité à scanner des personnes. Un des inconvénients est sa sensibilité aux conditions d’éclairage et à certaines surfaces (brillantes, noires).

Pour information, les 4 autres technologies de scanner sont :

2- Par triangulation laser : projection d’un rayon laser et analyse de sa déviation sur le volume à définir.

Avantages : sa résolution et sa précision. Inconvénients : extrême sensibilité du laser aux propriétés physiques de la surface devant être scannée. Les surfaces très brillantes ou transparentes sont particulièrement problématiques.

3- La photogrammétrie, ou scan 3D à partir de photographies : analyse complexe de photos prises dans différentes positions. Les informations extraites permettent de positionner en 3D le lieu où les photographies ont été prises et d’en déduire les volumes du sujet (objet, environnement ou personne).

Avantages : Précision et sa rapidité d’acquisition. La photogrammétrie fonctionne avec tous types d’objets, y compris des environnements photographiés du ciel. Inconvénients : sa sensibilité à la qualité des photos et le temps de calcul nécessaire pour créer la surface 3D.

4- Le scan 3D par contact : à l’aide d’un palpeur, quadrillage de la pièce et reconstitution de la surface à partir des points mesurés.

Avantages : sa précision et sa capacité à scanner en 3D des surfaces réfléchissantes ou transparentes. Inconvénients : lenteur et inadéquation avec des formes organiques ou très complexes.

5- L’impulsion laser ou scan 3D par temps de vol . Cette technologie est basée sur le calcul de la durée mise par un laser pour toucher une surface et revenir.

Avantage : capacité à scanner en 3D des grands objets et environnements. Inconvénient : leur lenteur.

1er Exemple avec le Pocketscan : réalisation d’un bac sur mesure

Ce scanner n’est pas très précis (+/1 mm) mais permet de scanner très rapidement

- une personne,

- un environnement avec l’objectif de créer un objet devant s’y intégrer ou

- un objet pour en mesurer les principales dimensions ou le reconcevoir.

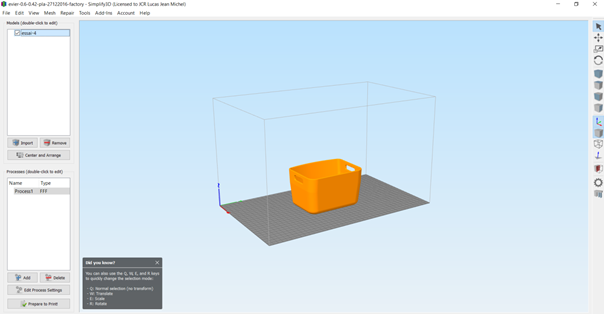

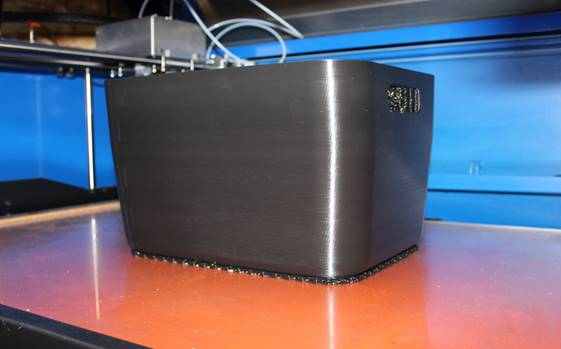

L’exemple est la réalisation d’un bac sur mesure pour un évier de particulier (pour recycler l’eau de nettoyage).

Etapes :

- Mesure en 15 min (préparation du scanner, connexion à l’ordinateur, scan et traitement de l’image) de l’évier et enregistrement au format STL

- Avec ce dernier, construction à l’aide d’un logiciel de CAO du bac pour intégration sur mesure dans son futur environnement

- Impression du Bac (avec l’imprimante 3D Sicnova JCR1000). Ses principales dimensions sont : longueur : 380mm / Largeur : 295mm / hauteur : 230 mm

- Mise en situation du bac

2eme Exemple avec le scanner 3D EinScan Pro : réalisation d’un gabarit d’usinage

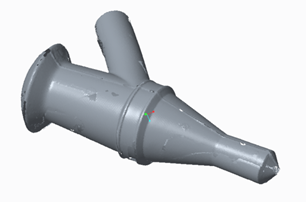

Il s’agit de numériser un «distributeur» dont la définition numérique avait été perdue pour réaliser un gabarit d’usinage.

Etapes :

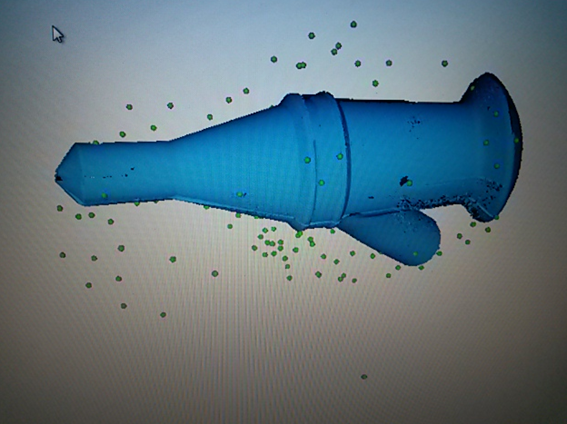

- Mesure en mode statique et positionnement manuel de la pièce (15 prises ont été nécessaires avec repositionnement des nuages de point) . La pièce reflétant la lumière, a été pulvérisée de poudre blanche. Temps : 1h. Enregistrement du fichier sous format STL.

- Construction à l’aide d’un logiciel de CAO du gabarit qui doit épouser les formes du fichier STL scanné.

Avec le fichier STL, nous aurions pu également réaliser l’ingénierie inverse ou retro conception (c’est-à-dire reconstruction de la définition numérique de l’objet).

3eme exemple avec le scanner 3D EinScan Pro : mesure d’un objet (une bouée à l’échelle 1/20eme)

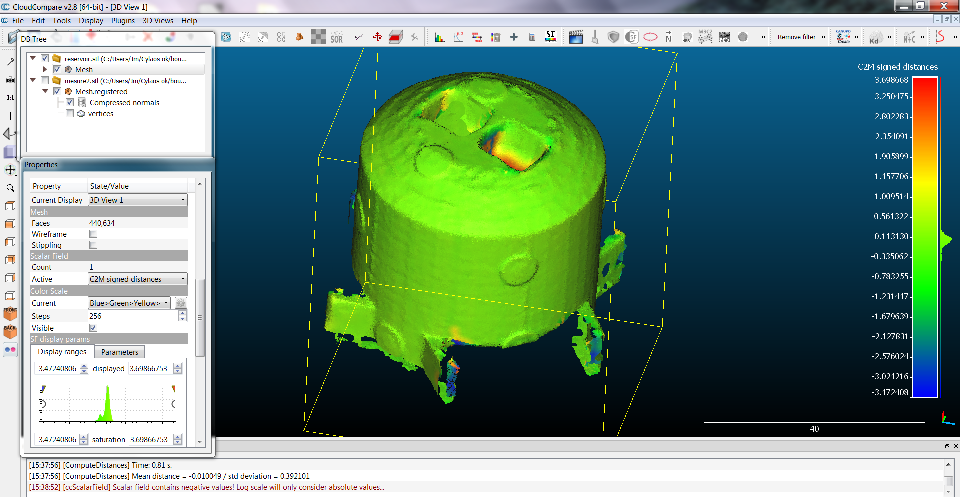

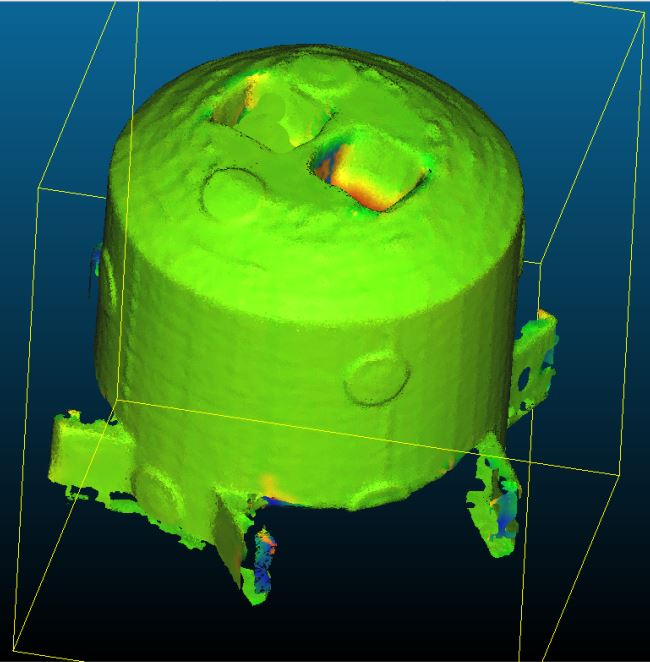

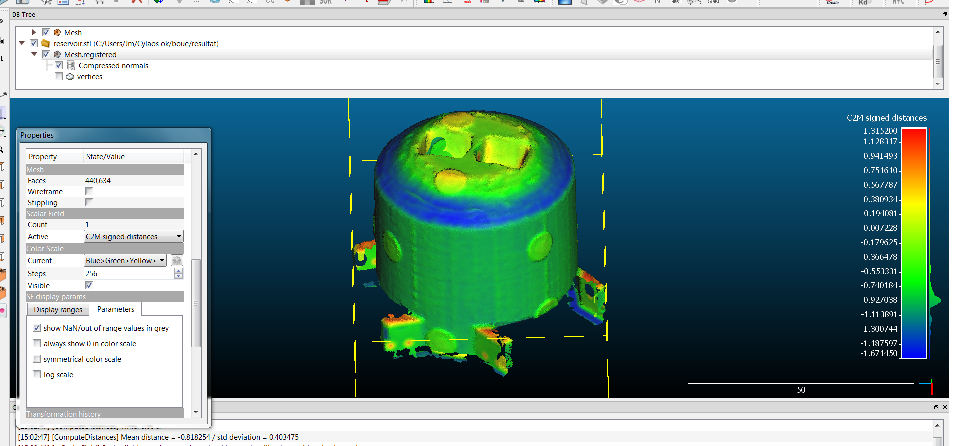

En utilisant le nuage de points ou le maillage réalisé par le scanner 3D d’un objet et le logiciel Cloudcompare, il est possible d’éditer un simple rapport de contrôle. Ce type de méthodologie ne peut pas se comparer à de la métrologie professionnelle mais comme vous le verrez dans les exemples suivants permet une comparaison géométrique d’un objet avec sa définition théorique ou de 2 objets . Le scanner Einscan Pro a été utilisé dans sa version Statique et son mode automatique (table en rotation synchronisée). La précision dans ce cas est de : 0,05 mm.

Note : CloudCompare est un logiciel gratuit d’édition et de traitement de nuages de points 3D (ainsi que de maillages surfaciques triangulaires). Pour en savoir plus, vous pouvez consulter la page suivante : http://www.cloudcompare.org/

Comparaison d’une pièce imprimée en 3D avec sa définition numérique (enregistrée en STL). Contrôle géométrique d’une pièce

Etapes :

- Numérisation de la pièce (4 prises dans des positions différentes ; mode automatique) et enregistrement en STL. Temps : 25 min

- Avec Cloudcompare :

- Ouverture du STL du CAD (définition numérique) théorique

- Ouverture du STL de la pièce numérisée

- Alignement des 2 pièces entre elles

- Comparaison des 2 STL en prenant comme référence le fichier théorique

Vous noterez la déviation du diamètre de la bouée qui peut se vérifier également au pied à coulisse.

Comparaison de 2 scans de la même pièce pour vérifier la précision

Etapes :

- Numérisation de la pièce (4 prises dans des positions différentes ; mode automatique) et enregistrement en STL. Temps : 25min

- 2ème numérisation de la pièce (3 prises dans des positions différentes ; mode automatique). Temps : 15min

- Avec Cloudcompare :

- Ouverture du STL de la première pièce numérisée

- Ouverture du STL de la seconde pièce numérisée

- Alignement des 2 pièces entre elles

- Comparaison des 2 STL en prenant comme référence la première pièce.

En théorie, nous devrions avoir des déviations minimes car nous avons scanné la même pièce ; le pic est positif et autour de 0, la moyenne des déviations selon le calcul est de -0,010049 mm.